* Not: Bu makalenin daha fazla formül ve açıklama içeren versiyonu aşağıdaki linkten indirilebilir: Jant-Dinamik-Darbe-Testi-Modellemesi.doc (MS Word dökümanı, 2,48MB)

Özet

Bu çalışmada, hafif alaşımlı otomotiv jantına, standartlara göre yapılan darbe testinin simülasyonları, mühendislik yazılımları ile gerçekleştirilmiştir. Darbe testi, eşdeğer test şartları modelize edilerek non-lineer yapısal analizi sonlu elemanlar metodu kullanılarak yapılmıştır. Modelleme, uluslararası darbe test cihazı standartları ve ISO 7141 standardı esas alınarak yapılmıştır. Otomobil jantı ve çelik darbe başlığı nümerik modeli PATRAN yazılımı ile oluşturulmuş ve darbe testi, yatayla 13º eğimli aparata bijonlardan sabitlenen jant kenarına 1 tonluk çelik darbe başlığın 230mm yükseklikten düşürülmesi ile gerçekleştirilmiştir.

Yapısal dinamik performansın belirlenmesi için modelize edilen otomobil jantı darbe testi analizleri DYTRAN yazılımı kullanılarak gerçekleştirilmiştir. Dinamik yük modelleme ile elde edilen sayısal sonuçlar ile darbe testinden elde edilen değerler karşılaştırılmıştır. Yapısal analizlerde büyük öneme sahip olan, jantta oluşan maksimum deformasyon miktarı, eğer oluşacaksa plastik deformasyon miktarı ve bölgeleri, maksimum gerilmelerin büyüklüğü ve oluşacağı bölgeler belirlenmiştir. Sonuç olarak çalışma ile darbe testlerinde sonlu elemanlar yönteminin uygulanabilirliği ve tasarım sürecindeki ürünlere mekanik testler uygulanmadan ürün uygunluğunun tespiti için mühendislik simülasyon metotlarının uygulanabilirliği ile ilgili çalışmaların yapılabilirliği gösterilmiştir.

1. Giriş

Otomobil üreticileri ülkelerindeki hükümetlerin düzenlemelerine ve yerel standartlarına bağlı olarak güvenilir, konforlu, ekonomik yakıt tüketimine sahip araç geliştirme çabası içindedirler. Statik ve dinamik sistemler etkisindeki araç üzerindeki süspansiyon sistemi ve buna bağlı olarak tekerler sistemi komple araç üzerinde büyük öneme sahiptir. Özellikle stil, ağırlık, üretilebilirlik ve performans olmak üzere jant tasarımında bu dört ana unsur dikkate alınmaktadır. Tekerleklerin ve jantların normal sürüş veya sert sürüş karşısındaki mekanik performansların bulunması için özellikle üç metot uygulanmaktadır. Bunlar sırası ile dinamik darbe, radyal yorulma ve döner yorulma etkilerinin araştırılması olarak bilinmektedir. Dinamik darbe testleri ile minimum mekanik performans ihtiyaçları ve eksenel (veya yanal) kenarların çarpışma karakteristiği anlaşılabilinmektedir.

Darbe etkisini daha iyi anlayabilmek için aşağıdaki tanımlamalara kısaca değinilebilir. Teknolojinin gelişmesiyle beraber birçok alanda meydana gelen değişimler insan yaşamına getirdikleri kolaylıkların yanı sıra daha önce hiç karşılaşılmamış birçok problemi de beraberlerinde getirmişlerdir. Bu problemlerinden biri de hareketli sistemlerin elemanlarında ani yük değişimlerinden kaynaklanan problemlerdir. İvmeli hareketten kaynaklanan atalet kuvvetlerinin eleman üzerinde yarattığı etkiler daha önceden tahmin edilmeyecek sonuçlar doğurabilir. Dinamik çarpışmaların sonucunda meydana gelen ani ivme düşüşleri, eleman üzerine etkiyen kuvvetlerin sürekli olarak değişmesi nedeniyle oluşan ani ivme değişimleri de aynı şekilde beklenmeyen sonuçlar doğurabilir. Bu ani ivme değişimlerinin yarattığı kuvvetlere dinamik kuvvetler adı verilir.

Sonuçta biz, elemanların ivmeli hareketlerinden kaynaklanan eylemsizlik kuvvetlerine, zamanla değişim gösteren etken kuvvetlere, sisteme çok kısa zaman aralıklarında tesir eden ani kuvvetlere ve çarpışmalardan doğan etkilere hep dinamik kuvvetler diyoruz. Dinamik kuvvetlerin statik kuvvetlerden en önemli farklılığı etkidikleri cisim üzerinde, yarattıkları gerilimlere ve şekil değişimlerine statik kuvvetler gibi kademeli olarak artarak değil, kendi koşullarının yarattığı karakterde bir etki göstermesidir. Bu nedenle dinamik gerilim ve şekil değişimi hesaplarında da başka prensipler uygulanır.

Darbe deney düzeneği olarak kullanılan muhtelif düzenekler mevcuttur. Bu projede seri üretimi Türkiye'de gerçekleştirilen A360 malzemesinden imal edilen otomobil jantının ISO 7141'e dinamik darbe düzeneğine göre yapısal analizi, düzeneğin belirlediği sınır şartlarına göre incelenmiştir.

Jant modeli güçlü bir model oluşturma yazılımı olan CATIA'da oluşturulmuştur, pre-processing ve post-processing işlemi olarak non lineer explicit sonlu elemanlar yöntemi olan DYTRAN programı kullanılacaktır. Kısaca explicit yöntem non lineer sonlu elemanlar yönteminde belli bir zaman noktasında adımlı denge denklemlerinin doğrusallaştırılmasında açık "explicit" zaman adımı yaklaşımı olarak tanımlanır.

Çalışmadaki amaç, darbe deneyinde dinamik kuvvetler etkisi altında kalan otomobil jantının gerilme-gerinim değerlerini elde ederek malzemenin dayanabileceği gerilme değerleriyle karşılaştırıp, önceden oluşan tasarım yanlışlarını daha imalata geçmeden belirleyip bunları ortadan kaldırmaktır. Bu çalışmanın ışığında kullanılan yöntemin sırası itibariyle bu işlem dinamik yüke maruz kalan birçok makine parçasının gerilme değerlerinin incelenmesinde yöntem olarak kullanılabilecektir.

Şekil1. Test Makinesi

2. Eksplisit Yöntem

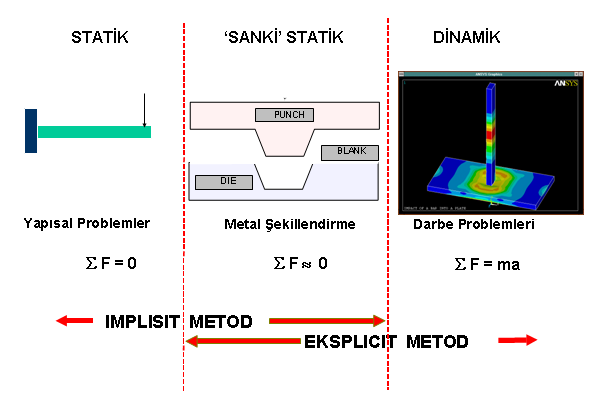

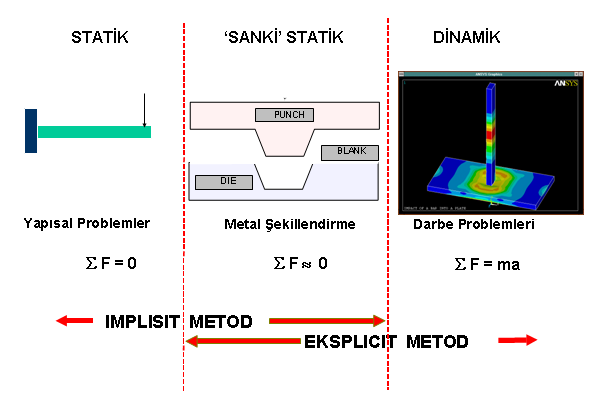

Darbe gibi kuvvetlerin çok kısa zaman aralıklarda büyüklüklerinin ve yönlerin değiştiği durumlarda statik problemlerinin çözümünde kullanılan implisit metot yerine statik kuvvetlerin yanında dinamik kuvvetleri de dikkate alan eksplisit kodlu yazılımlar kullanılmaktadır. Eksplisit metodunda sistem üzerine etkiyen kuvvetlerin zamanla değişimi söz konusudur. Jant darbe testi dinamik bir problem olduğu için eksplisit metot tercih edilmiştir.

Şekil 2. Eksplsit Yöntem

Şekil 3. Eksplsit Çözüm Prosedürü

3. Sonlu Eleman Model Özellikleri

Eksplisit yöntemlerde akışkan haricindeki elemanlar Lagrange elemanı olarak modellenmektedir. Sonuçların daha hassas olması için elemanların şekil ve biçimlerin düzgünlüğü önem arz etmektedir. Jant'ın sonlu elemanlar modeli oluşturulurken elemanların düzenliliğine ve üzerindeki lastiğin homojen eleman yapısına sahip olmasına dikkat edilmiştir. Çözüm zamanının azaltılması ve kesitteki gerilme değişimlerinin izlenebilmesi için model yarım olarak düşünülmüştür. Jant darbe testinde jant ve lastik CHEXA (Dytran) katı eleman olarak seçilmiştir. Jant ve lastik sonlu elemanlar yarım modelindeki toplam eleman sayısı 18325 düğüm sayısı 23874 olarak elde edilmiştir. Kabuk olarak modellenen vurucu ise CQUAD (Dytran) kabuk eleman olarak seçilmiştir. Vurucudaki toplam eleman sayısı 800, düğüm sayısı ise 861 olarak elde edilmiştir. Adı geçen eleman şekilleri aşağıda gözükmektedir.

Şekil 4. CHEXA Eleman Gösterimi

4. Malzeme Özellikleri

Jant darbe testi sonrasında hasarların oluşması beklenilmektedir. Bu hasar etkilerinin gözlemlenebilinmesi için malzemenin plastik şekil değiştirme bölgesi de tanımlanmalıdır. Akma teorileri kısmında adı geçen Von-Mises-Bilinear (çiftdoğrusal) malzeme modeli sonlu elemanlar modeli için seçilmiştir. Çünkü bu malzeme modelinde plastik karakteristiklerde tanımlanmaktadır. Jant malzemesi için öngörülen alüminyumun mekanik özellikleri aşağıdaki tablo da listelenmiştir.

Elastisite Modülü |

70 GPa |

Poisson Oranı |

0,30 |

Akma Gerilmesi |

165 MPa |

Maksimum Kopma Gerilmesi |

235 MPa |

Sertleşme Gerinimi Üsteli |

0,545 |

Yoğunluğu |

2700 kg/m^3 |

Tablo1. Jant Malzeme Özellikleri

Lastik modellenmesi ise oldukça karmaşık yapıdadır. Özellikle doğrusal olmayana kauçuk malzemeler için Mooney-Rivlin malzeme modeli kullanılmaktadır. Hyperelastic (çok yüksek elastikiyete sahip sıkıştırılamaz kauçuk malzeme) malzeme modeli için Mooney- Rivlin enerji yoğunluğu modelini kullanmaktadır. Buna göre elastomer malzeme modelinin matematiksel modeli;

olmak üzere, olmak üzere,

Buna göre lastik malzemesi özellikleri aşağıda verilmiştir.

C10 |

14,14 MPa |

C01 |

21,26 MPa |

Yoğunluk |

2000kg/m^3 |

Poission Oranı |

0,45 |

Tablo2. Lastik Malzeme Özellikleri

|