|

İlyaz İdrizoglu

Makine Yüksek Mühendisi

Şubat 2010, Bursa

www.ilyazidrizoglu.com

Not: Uludağ Üniv. FBE Makine Müh. Bölümü Yük. Lisans Tezi öncesindeki seminerinde sunulan bu çalışma, Mayıs 2011'de TurkCADCAM.net portalından yayınlanmaya başlamıştır.

Giriş:

Bilgisayar Destekli Mühendislik (Computer Aided Engineering, CAE), mühendislik çalışmalarının yürütülmesinin her aşamasında, ürün ve proseslerin tasarımında, analizinde, ürünlerin üretilmesinde, bilgisayarların kullanılması olarak tanımlanır.

Plastik enjeksiyon kalıp tasarımında kullanılan bazı analiz programları şunlardır:

Moldflow, Moldex3D, SIMPOE, SimMold, SIGMASOFT

Bu çalışmada “Moldflow” analiz yazılımı ile seçilen bir plastik parçaya hangi analizlerin yapılabileceğini ve elde edilen sonuçların neler olduğunu açıklamak hedeflenmiştir.

Moldflow nasıl bir analiz programdır?

Moldflow, sonlu elemanlar yöntemini kullanarak analiz yapmaktadır. 2 ve 3 boyutlu akış alanlarında ve özellikle ince kesitli parçaların analizinde oldukça güvenilir sonuçlar vermektedir. Güvenilirliği nedeni ile endüstride de yaygın kullanım alanı bulmaktadır.

Kalıp imalatı başlamadan önce, plastik parça, kalıp ve plastik enjeksiyon prosesinin simülasyonunu gerçekleştirmemizi ve bunları optimize etmemizi sağlar. Plastik enjeksiyon sürecini simüle ederek en iyi parça ve kalıp tasarımına ulaşmak ve en düşük çevrim zamanları elde etmek mümkündür.

Moldflow yardımıyla, parça geometrisindeki ve kalınlıktaki değişimlerin, yolluk sisteminde ve yolluk giriş noktasındaki değişikliklerin, malzemedeki değişikliklerin, nihai ürün kalitesine olan etkilerini ve plastik enjeksiyon prosesi ile ilgili ortaya çıkabilecek sorunları imalata geçmeden önce görebiliriz.

Analizi yapılacak ve üretilmek istenen parça malzemesinin piyasa ismi ve kullanım alanları şunlardır:

Üretilecek parça malzeme türü Kristal malzemedir. Polimer ismi Polistiren, sembolü PS ve çekme payı 6/1000 dir. Bilindik kullanım alanları Gıda tüzüğüne uygun, Kristal kutular, Askı, Çatal, Kaşık, Kapak, Tabak v.s.

Moldflow 7.3 part advıser modülü ile yapılacak analizler hangileridir?

Kalıp üretimi yapılmak istenen parçanın tasarımı yapıldıktan sonra, kalıp tasarımına geçilmeden önce parçanın analizi şu aşamalardan gerçekleşir.

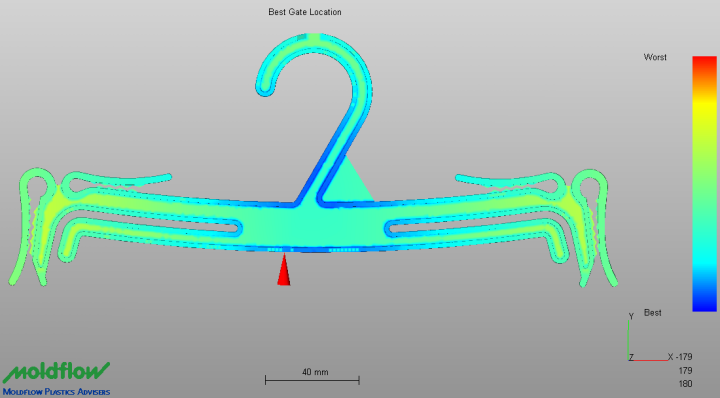

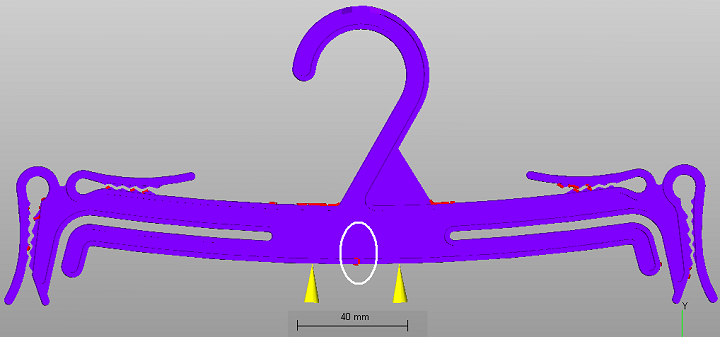

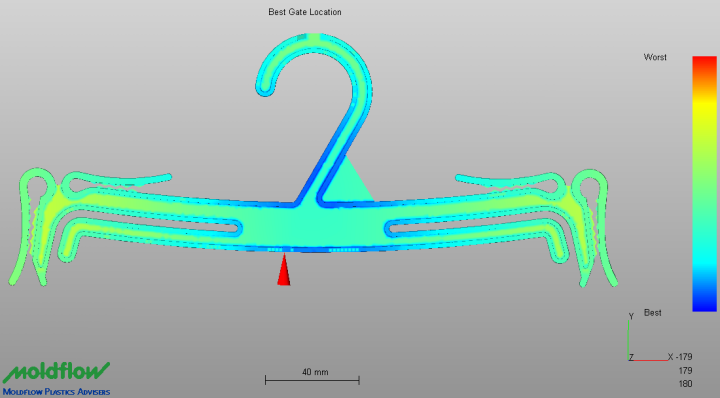

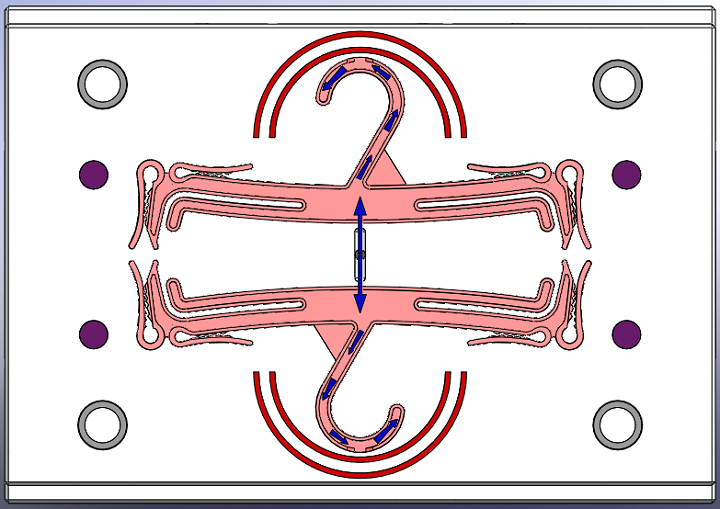

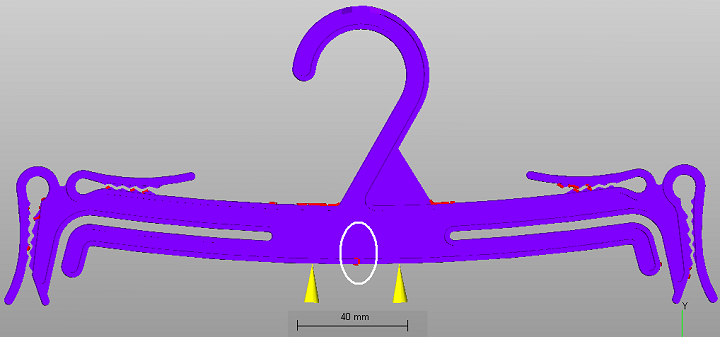

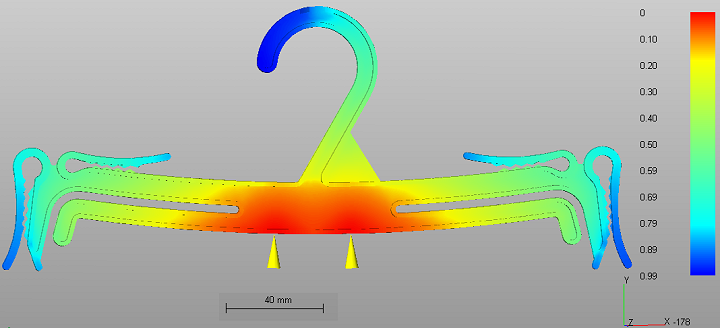

Plastik parçaya yolluk giriş noktasını kendimiz verebileceğimiz gibi bunu programdan hesaplamasını da isteyebiliriz. Parçaya üretmek istediğimiz malzemeyi atayarak “En İyi Giriş Noktası” (Best Gate Location) Analizi yaptıktan sonra, programın en iyi giriş noktası için bize önerdiği bölgeler Şekil 1.’de gösterilmiştir.

Şekil 1. En İyi Giriş Noktası Analizi

Şekil 1’de görüldüğü gibi parçanın geometrik şekline ve enjeksiyon için dolumun en iyi yapılabileceği bölgeler mavi renginde olan bölgelerdir. Şekilde Best ve Worst olarak en iyiden en kötüye doğru renk skalasıyla belirtilmiştir.

Şekil 1’de kırmızı üçgen görünümünün olduğu yerden giriş noktası verilmiştir. En iyi giriş yeri bu noktadan olabileceği gibi mavi renkli olan diğer yerlerden de giriş yapılabilir. Diğer bölgeler tercih edilmemiş Şekil 1’de görüldüğü yerden giriş yapılmıştır. Bunun nedenlerini şöyle sıralayabiliriz:

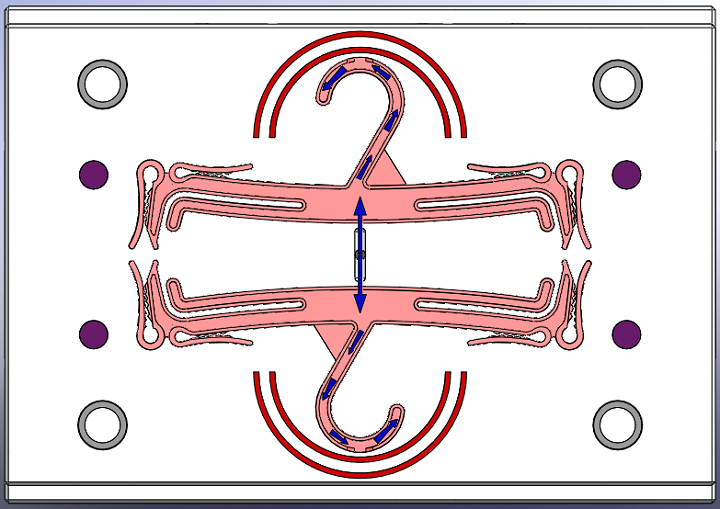

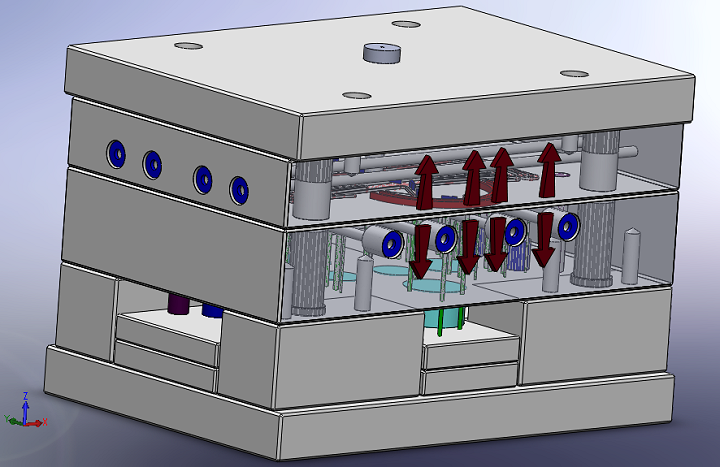

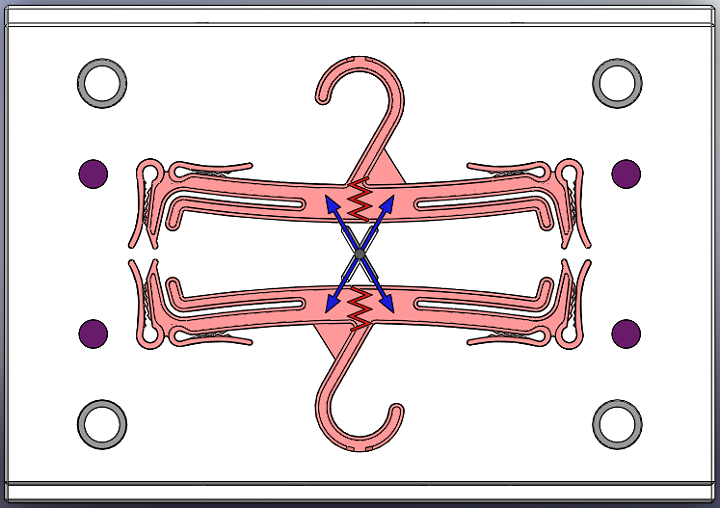

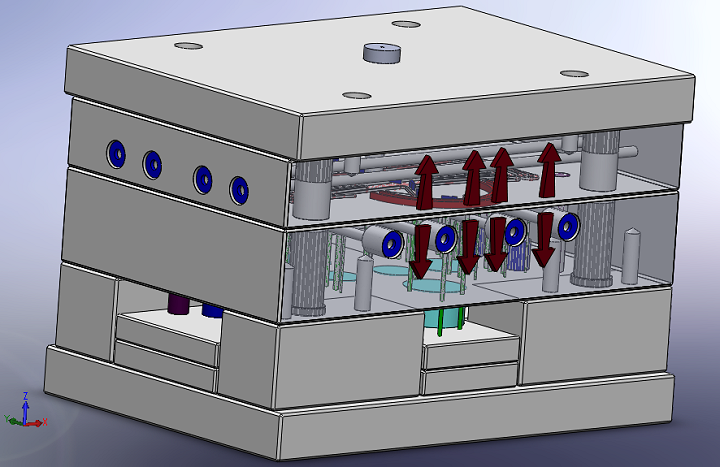

Birinci Neden: Şekil 2’ de görüldüğü gibi giriş yapılmış olsaydı, malzeme kalıp dolumu başlayacağı anda ilk olarak mavi renkli okların gösterdiği yolu takip ederdi ve bu da kalıbın o bölgesinde aşırı yük oluşmasına, parçadaki bu yerin öz kütlesinin daha yoğun olmasına ve buranın daha erken soğumasına neden olurdu. O bölgede oluşan aşırı yükün etkisi dairesel kırmızı renkle gösterilmiştir. Aşırı yük belli bir parça basım sayısından sonra, kalıp Şekil 3’ de görüldüğü gibi erkek ve dişi çelik kalıp ayrım çizgisinden ayrılmaya zorlanacaktır. Çelikleri bölgesel olarak deforme etme eğiliminde olacağı için plastik o yerlere de hücum ederek dolmak isteyecek, bu da parçanın çapaklı üretilmesine neden olacaktır.

Şekil 2. Birinci Neden

Şekil 3. Bu Bölgede Oluşan Aşırı Yükün Etkisi

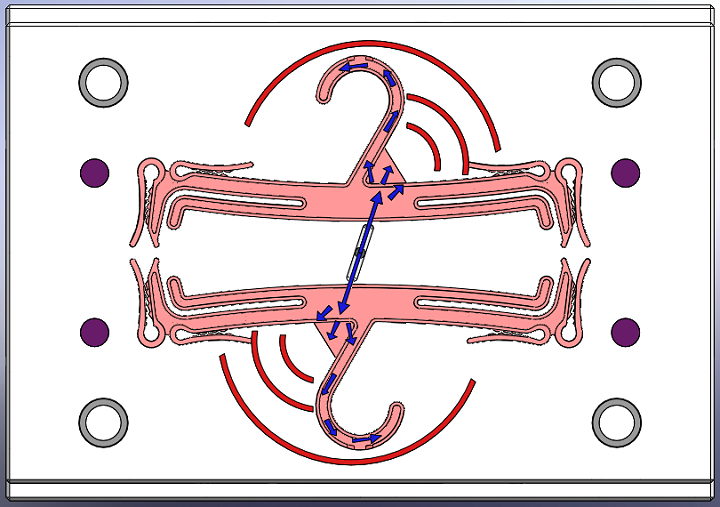

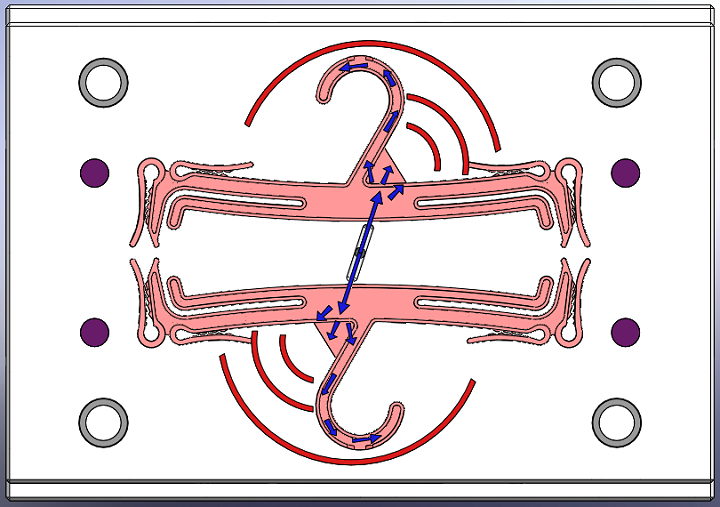

İkinci Neden: Şekil 4’ teki gibi giriş yapılmış olsaydı, burada plastiğin ilk takip edeceği yol yine mavi renkli oklarla gösterildiği gibi olacaktı. Burada da “Birinci Nedende” yapılan tespitler gerçekleşmiş olacaktır.

Şekil 4. İkinci Neden

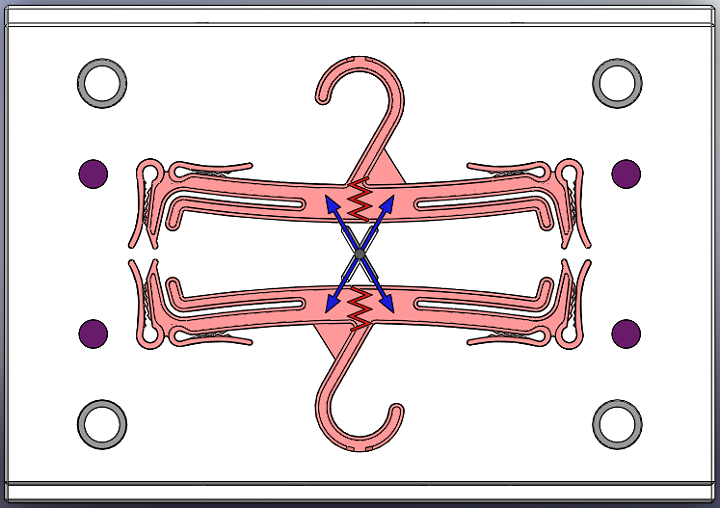

Üçüncü Neden: Şekil 5’te gösterildiği gibi parçanın bir sağ yanına birde sol yanına yönelmiş ikişer giriş yapılmış olsaydı plastik yanlara doğru dolarak en sonunda ortada birleşecekti. Bu birleşme kırmızı zikzaklı hat ile resimde gösterilmiştir. Malzeme iki yandan gelen plastiğin başlangıçtaki sıcaklıktan kısmi olarak düşük bir sıcaklıkta birleşeceği için görsel olarak birleşme izinin fark edilmesi gibi, ayrıca parçanın kullanımı sırasında yanlardan uygulanacak yüklerde en zayıf noktanın birleşme hattı olması dolayısıyla parçanın o hattan çatlaması gibi sonuçlar ortaya çıkacaktır. Bununla birlikte plastik yanlara doğru yöneldiği için askının asılma yerine doğru malzeme en son gitmiş olacaktır. Bu malzemenin ilk giriş sıcaklığından kısmi olarak daha düşük olacağı için kalıp boşluğundaki o dairesel bölgeye malzemenin daha düşük sıcaklıkta gitmesi dolayısıyla dolumda zorlukların yaşanmasına neden olacak malzeme o yerde daha zor dolacaktır. Bunun tespit edilmesi durumunda kalıbın dolması için Enjeksiyon Basıncının artırımına gidilmesi gerekecek bu da enjeksiyon için daha fazla güç sarfiyatının olmasına neden olacaktır.

Şekil 5. Üçüncü Neden

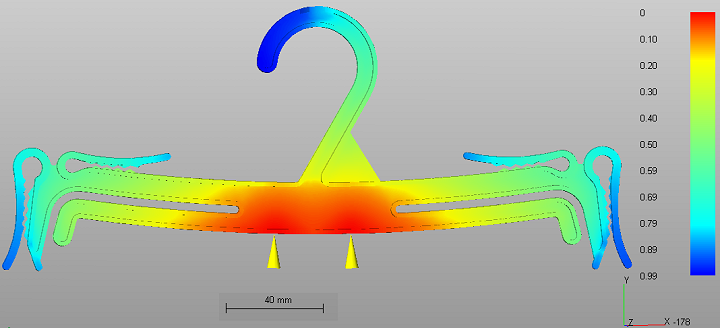

Birleşme hattı ve en son dolan bölgenin neresi olduğunu görebilmek için iki yerden girişin olduğu analizi yapmış olursak da “Üçüncü Nedende” üzerinde durulan tespitlere ulaşmış oluruz. Bu Şekil 6 ve Şekil 7 de gösterilmiştir.

Şekil 6. Birleşme Hattı (Weld Line Locations)

Şekil 7. Dolum Süresi (Fill Time) (Dolum Süresi Analizi ile en koyu mavi olan yerin en son dolduğu görülüyor)

|