Fatih Altunbaş, Fatih Alkan, Mustafa Ay

Tez Danışmanı: Doç. Dr. Recep Yenitepe

Marmara Üniv. TEF Makine Eğitimi Böl.

İstanbul 2011

Not: Tezin tamamını pdf formatında indirmek için tıklayınız (7MB) |

ÖNSÖZ

Gelişen teknoloji ile kullanımı daha da yaygınlaşan plastiklerin, yine günümüzde en yaygın üretim yöntemi olan enjeksiyon kalıp yöntemi ile üretilmektedir. Bu tez çalışmamızda Enjeksiyon kalıplarını etraflıca ele aldık. Kalıp elemanlarını tanıdık. Kalıp tasarım ilkelerini anlatmaya çalıştık ve kalıp üretimi gerçekleştirdik.

Kalıp Uygulamasının tüm aşamasında, kalıp elemanlarının üretiminde kendi el emeğimiz olan bu çalışmamızın CNC işlerinde bize destek olan AKADEMİ KALIP Genel Müdürü Sn. Murat CIVRAZ’a üretim safhalarında bilgi ve tecrübelerini bizden esirgemeyen ve gerekli araç ve gereci bize temin eden ASET PLASTİK Kalıphane sorumlusu Sn Mustafa DEMİR’e, tez danışmanımız Sn Doç Dr. Recep YENİTEPE’ye sonsuz teşekkürlerimizi sunar bu çalışmamızın konu ile ilgilenen herkesin yararına olmasını temenni ederiz.

ÖZET

Her geçen gün gelişen teknoloji ve yazılımlar yardımıyla hızlı, güvenilir ve kaliteli üretim yapmak başarılı olmak adına önemlidir. En yaygın üretim şekli olan plastik enjeksiyon yöntemi için de bu geçerlidir. Hız ve kaliteyi yakalamak için kontrolden tasarıma, tasarımdan üretime, üretimden analize her aşamada bilgisayar kullanılarak üretim süresi ve maliyeti minimuma indirgenebilinir. Ayrıca plastik enjeksiyon kalıpları ve çeşitleri tanıtılmış; bu kalıpların yolluk sistemleri, soğutma sistemleri, itici sistemleri, Kısacası plastik enjeksiyon metoduyla üretim konusunda teorik bilgiler verilmiştir. Daha sonra bu teorik bilgiler desteğiyle örnek bir ürünün kalıbı üç boyutlu program kullanılarak tasarlanmıştır. Yapılan tasarımın önce akış analizi yapılmış ve muhtemel karşılaşılacak sorunlar tespit edilmiştir. Bu sorunlara çözümler üretilip gerekli düzeltmeler yapıldıktan sonra kalıbın yapısal analizi incelenmiş ve kalıbın maruz kaldığı yükler karşısında nasıl davranacağı ve ne derece güvenilir olduğu kontrol edilmiştir. Son olarak ta bu tespitler doğrultusunda gerekli önlemler alınarak üretilen kalıptan elde edilen sonuçlar irdelenmiştir.

KISALTMA LİSTESİ

PA Poliamid

PA6 Poliamid 6

PC Policarbonat

PE Polietilen

PET Polietilen Terephalat

PMMA Polimetilmetakrilat

POM Polioksimetilen

PP Polipropilen |

PS Polistiren

PSU Polysulfon

PTFE Politetrafloretilen

PVC Ploivinilklorür

P-V-T Basınç-Hacim-Sıcaklık

SAN Stirol Akril Nitril

TS Türk Standartları

UV Ultraviyole |

- GİRİŞ VE AMAÇ

Plastikler günümüzde, hayatımızın her alanına girmiş bulunmakta ve giderek kullanım alanı artmaktadır. Hiç şüphesiz üretilebilirlik, hammaddeye kolay erişim, seri üretime yatkınlık gibi özellikler plastiğin bu denli yaygınlaşmasında önemli rol oynamaktadır. Ev eşyalarından otomotive, gıda sanayinden savunma sanayine, birçok alanda plastikler kullanılmaktadır. Plastiklerin bu kadar geniş kullanım alanın olması, plastiklerin çok sayıda çeşidinin olduğunun göstergesidir. Günümüzde 400 den fazla plastik çeşidi vardır ve bu sayı yapay müdahalelerle giderek artmaktadır.

Plastik çok çeşitli yöntemlerle şekillendirilerek kullanıma hazır hale getirilmektedir. Bunlardan en yaygın kullanılanı iste enjeksiyon kalıpçılığı yöntemidir. Bu yöntemde prensip olarak, olmasını istediğimiz şekilde metal bloklara açılan boşluklara ergimiş plastiğin doldurulması esasına dayanır.

Eskiden kalıpçılık uğraş ve emek isteyen bir işti, bu nedenle ülkemizde yeteri kadar gelişememiştir. Bu işle uğraşan kişilerin eğitim seviyesinin düşüklüğü, bu konuda araştırmaların kısıtlı olması, kalıpçılığın gelişmesine engel olmuştur. Yapılan çalışmalar yapboz (deneme/yanılma) yöntemi ile ustaların tecrübelerine kalmıştır. Kalıpçılık çok geniş bir alana yayılmış araştırılması gereken bir uzmanlık alanıdır. Bu nedenle kalıpçılık konusunu ele almayı uygun gördük

Bu çalışmamızda enjeksiyon kalıplarının kısımları, bu kısımların işlevleri ve çeşitleri, enjeksiyon kalıbının tasarımı, tasarımda dikkat edilmesi gerekenler incelenmiştir. Ayrıca enjeksiyon kalıplarında kullanılan plastik türlerine değinilmeye çalışılmıştır.

HACİM KALIPLARI (ENJEKSİYON KALIPLARI)

2.1 Tanım

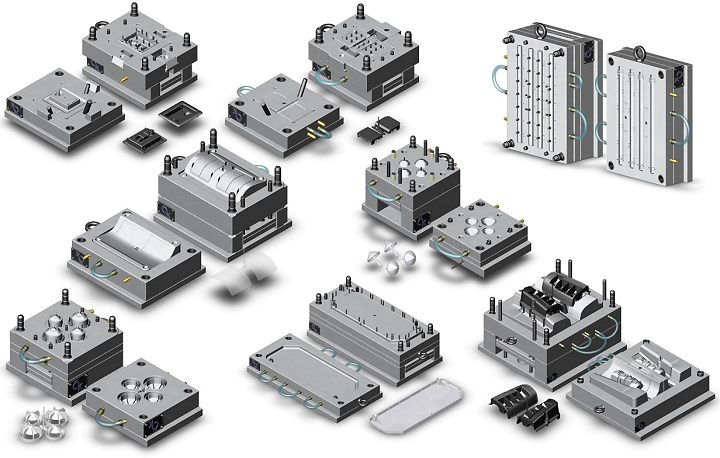

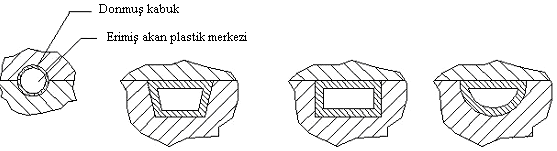

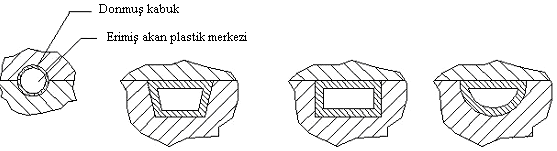

Kalıplanacak parça boyutlarına ve şekline uygun boşluğu bulunan ve ergitilmiş plastiğini enjeksiyon metoduyla boşluğa doldurulmasını ve soğutularak şekil almasını sağlayan sistemdir.Şekil1.1’de enjeksiyon kalıplarından örnekler verilmiş, şekil 1,2’de ise bu kalıplarla üretim yapan enjeksiyon makinesi gösterilmiştir.

Enjeksiyon makinesi, ergitilmiş plastiği kalıbın içine enjekte eder ve kalıp içine açılan boşluğun içinde soğuyup şekil alıncaya kadar bekletilmesini sağlar. Plastiklerin kalıplanmasında hazne içinde plastik hammadde rezistanslar vasıtasıyla ısıyla ergitilir ve kalıp içine açılan boşluğa enjekte edilir. Kalıba enjekte edilen ergitilmiş plastiğin soğutulması ise kalıp içine açılan su kanalları ile olur. Bu kanallarda çoğunlukla su kullanılır. Ancak bazı durumlarda başka sıvılar da (yağ vb.) kullanılabilir. Bir enjeksiyon makinesinin en önemli elemanlarından biri kalıptır. Enjeksiyon işlemi kalıba yapılır. Enjeksiyon makinesiyle bir ürün imal etmek için ürünün yapısına uygun bir kalıbın kullanılması şarttır.

2.2 Kalıbın Fonksiyonu

- İçine enjekte edilen ergitilmiş plastiği soğuyup sertleşene kadar muhafaza etme.

- Ergitilmiş malzemeye son şeklini vermek

- Eriyik malzemenin tüm boşluklara homojen bir şekilde dağılmasını sağlamak.

- Eriyik malzemeye son şeklini vermek.

- Malzemenin düzgün ve hızlı bir şekilde soğutulmasını sağlamak (termoset veya kauçuk işleniyorsa kalıbın ısıtılması gereklidir).

- Ürünün rahatça dışarı çıkarılmasını sağlamak.

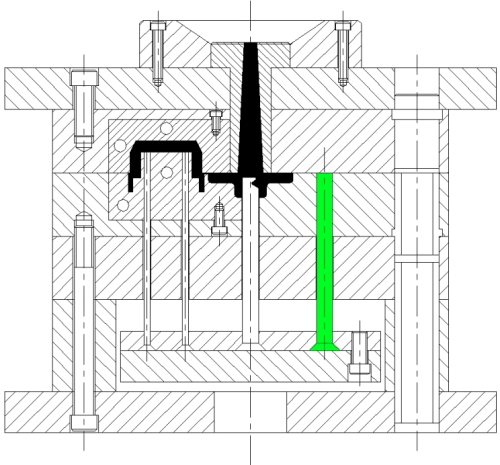

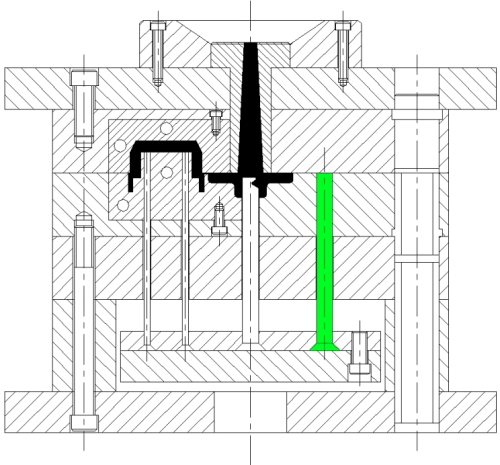

2.3 Kalıp Çalışma Sistemi

Parça geometrisini oluşturan kalıp boşluğudur; bu boşluk da iki temel parçadan oluşur; Erkek (Core) ve Dişi (Cavity). Enjeksiyon tezgâhından kalıp boşluğuna eriyik plastiği bir yolluk sistemi ile gelir. Parçayı hızlı ve dengeli katılaştıran, sağlıklı bir ısı transferi gerçekleştiren bir soğutma sistemi vardır. Soğuyup sertleşen ürün kalıp açıldıktan sonra bir itici sistemi ile kalıptan ayrılır. Kalıp çalışma yönünden farklı yönlerdeki geometrik detaylar (ters açılar) için maça sistemi kullanılır.

Ürünün son şeklini aldığı yer kalıp boşluklarıdır. Kalıp boşluklarının yerleştirilmesi ve düzenlenmesinin işlem akışına ve parça kalitesine önemli derecede etkisi vardır.

Kalıplar birtakım özelliklere göre sınıflara ayrılabilir.

Bu özellikler;

* İşlenen malzeme,

* Kalıbın temel tasarımı,

* İtici sistemi,

* Yolluk sistemi,

* Kalıp boşluğu sayısı,

* Kalıp büyüklüğü şeklinde sıralanabilir.

2.4 Kalıp Elemanları

Plastik enjeksiyon kalıbı birçok elemandan bir araya gelir. Her bir elmanın kalıp içinde ayrı bir görevi vardır. Her eleman kullanılacak kalıp sistemine üretilecek malzemeye göre ayrı ayrı tasarlanır ve imal edilir.

Kalıp elemanları denildiği zaman, bir kalıbın üzerinde bulunan bütün parçalar akla gelmektedir. Bunlar Bağlantı plakaları, erkek ve dişi plaka, erkek ve dişi lokma, destek plakası itici plakası, itici pimleri, itme ayakları, yolluk burcu, yolluk flaşı ve diğer standart elemanlar (cıvatalar, kolon pimleri, burçlar, vs)

2.4.1 Kalıp Elemanları

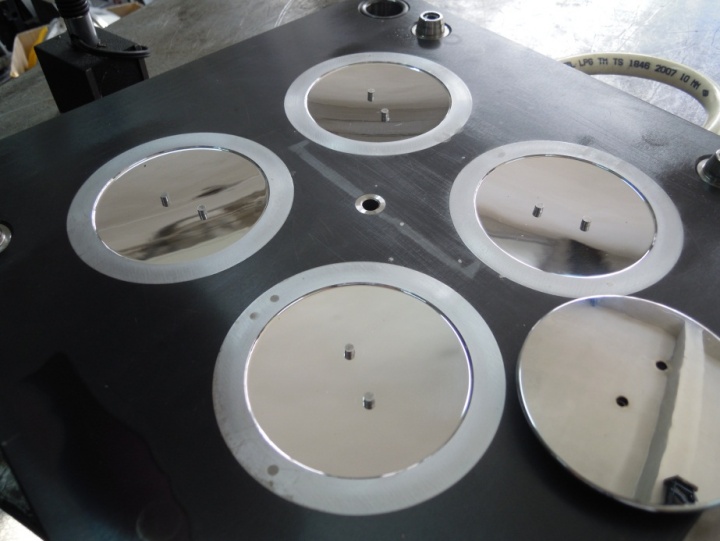

2.4.1.1 Kalıp Boşluğu (Göz)

Kalıp boşluğu, kalıbın içinde erimiş plastiğin gönderildiği ve soğutulduğu kısımdır. Kalıpta 1 adet boşluk var ise buna Tek Gözlü, birden fazla boşluk varsa Çok Gözlü kalıp denir. Kalıp boyutu genellikle içindeki boşluk (göz) sayısı ile ifade edilir. Kalıp boşluğu, kalıbın kapanması esnasında kalıbın erkek ve dişi kısmının oluşturduğu boşluktur.

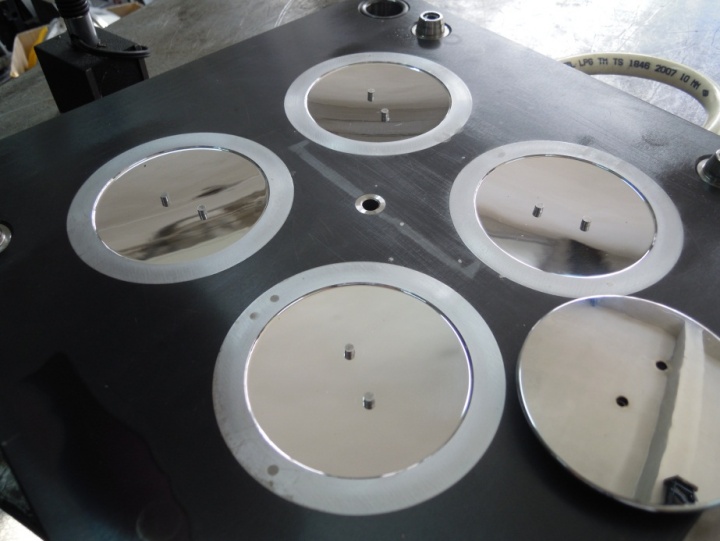

Şekil 2 Dört Gözlü Bir Kalıp

2.4.1.2. Erkek Kalıp

Kalıbın erkek kısmı, kalıbın iç kısmını oluşturur. Bu şekilde kalıp boşluğunun oluşmasını da sağlar. Erkek kalıba hareketli plaka da denilmektedir. Erimiş polimerin soğuması sırasında, çekme karakteristiğinden dolayı soğuyan baskı, kalıbın erkek kısmı üzerine çekilir, kalıbın dişi kısmından ayrılır. Bu çekme karakteristikleri kalıbın içinden parçanın atılması için iticilerin, erkek kısımda yerleştirilmesine sebep olur. İtici sistemi makinenin hareketli plakasının arkasına yerleştirildiği için genellikle kalıbın erkek kısmı makinenin hareketli plakasının olduğu tarafa monte edilir.

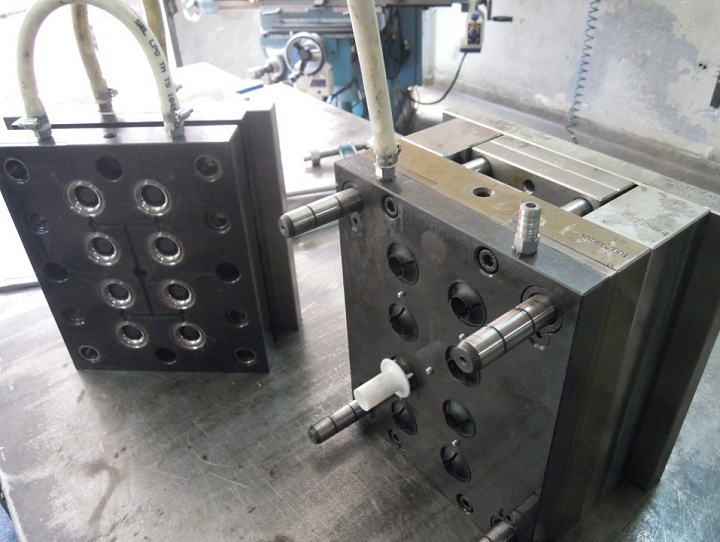

2.4.1.3. Dişi Kalıp

Baskının dış yüzeyini bilirler. Erkek kısmı gibi, tek plaka üzerine yerleştirilir. Yerleştirildiği plakaya da kalıbın dişi plakası (sabit plakası) denir. Kalıbın dişi plakası, genellikle makinenin hareketsiz plakası üzerine monte edilir. Kalıp besleme sistemi (yolluk sistemi) genellikle kalıbın dişi kısmının üzerine yerleştirilir. Çünkü makinenin enjeksiyon ünitesi bu taraftadır. Kalıp tasarımcıları itici sistemini erkek kalıba, besleme sistemini de dişi kalıp tarafına koyarlar.

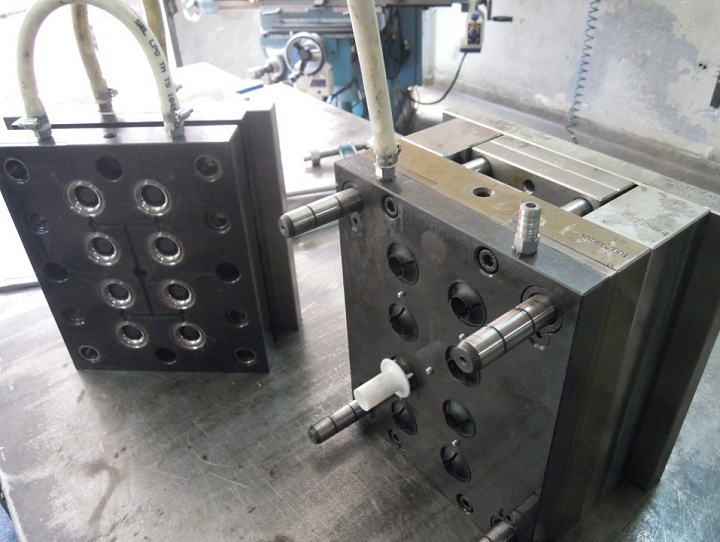

Şekil 3 Dişi Kalıp (solda) ve Erkek Kalıp (sağda)

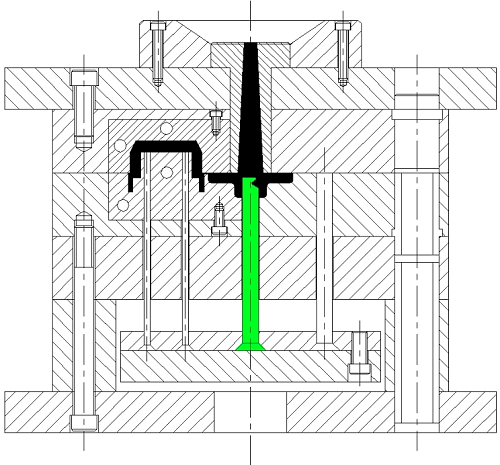

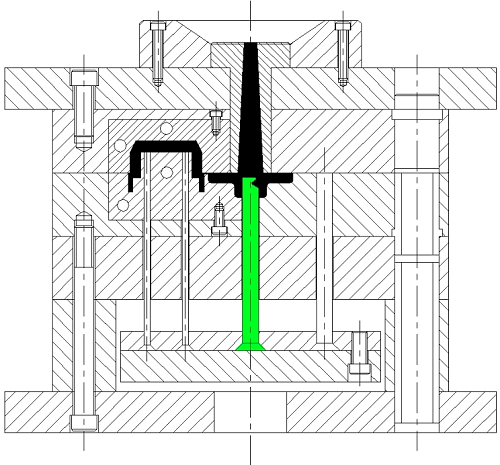

2.4.1.4. Yolluk sistemi

Ergimiş plastiğin basınç yardımıyla kalıp boşluğuna dolması için gereken yollar sistemidir. Ana yol ve bağlantı yollarından oluşur. Göz adedi sayısına ve yerleşimine göre çeşitli şekillerde olabilir.

Şekil-4 4 ve 8 Gözlü Standart Yolluk

Şekil-5 8 Gözlü Kavisli Yolluk ve 24 Gözlü Dairesel Yolluk

Şekil-6 32 Gözlü Az Gramajlı Standart Yolluk

Şekil-7 Sıra Tipi Düz Yolluk

|

Şekil 8 Yolluk Kesitleri

Şekil-9 16 Gözlü Bir Kalıpta Yolluk Sistemi

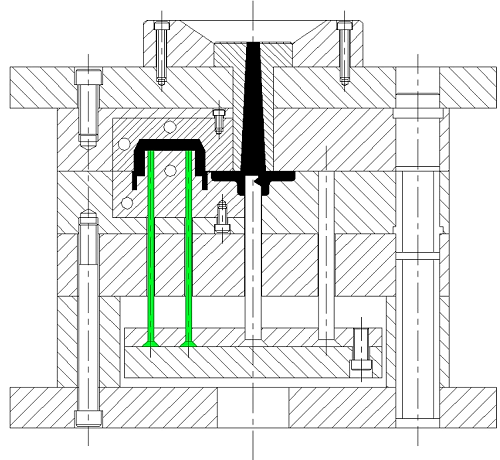

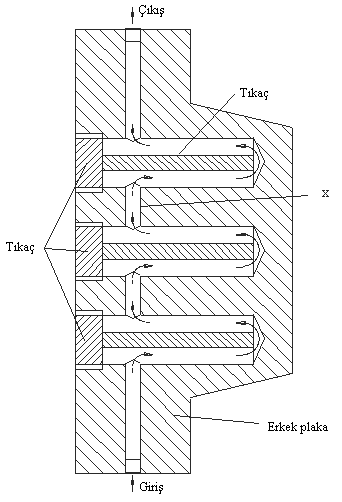

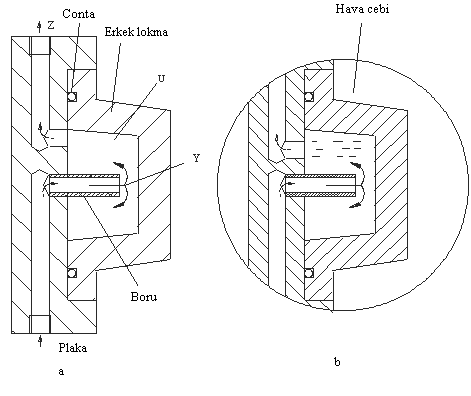

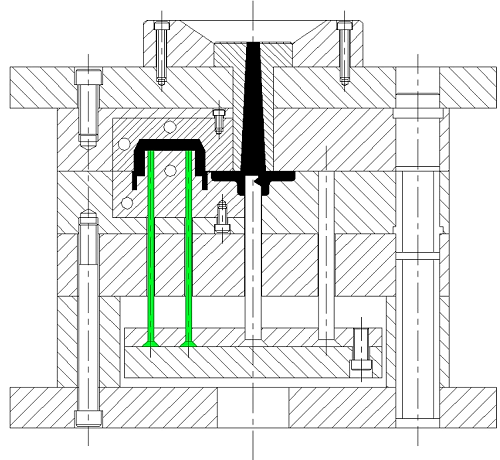

2.4.1.5. Soğutma Sistemi

Kalıp boşluğuna dolan plastiğin soğutulmasını sağlayan sistemdir. Soğutma sistemi parçanın kalitesini doğrudan etkiler dengeli ve tam soğutulmayan parçalar tam sertleşmediği için kalıptan ayrıldıktan sonra çarpılmaya maruz kalabilir. Ayrıca kalıbın çalışması sırasında kalıp ergimiş plastiğin sıcaklığıyla bir süre sonra ısınmaya baslar. Kalıbın ısınması kalıbın çalışma performansını, çevrim süresini ve parça kalitesini etkiler. Seri üretimde aynı kalitede ürün elde edebilmek için aynı kalıpta sabit değerlerle (sabit kalıp sıcaklığı, sabit eriyik sıcaklığı, basınç, hız) çalışılması gerekmektedir. Bunun için kalıbın sürekli sabit sıcaklıkta kalabilmesi için kalıp çekirdeği ve kasası soğutma sistemi ile soğutulması gerekmektedir. Ayrıca kalıbın dolma esnasında en sıcak erimiş plastik, kalıp girişinde ve en soğuk erimiş plastik, yolluk girişinden en uzak noktadadır. Soğutma suyunun sıcaklığı, bu kanallardan geçtikçe artar, bundan dolayı baskıda eşit soğuma sağlamak için, kalıbın sıcak bölgelerine soğuk sıvı, parçanın soğuk bölgelerine sıcak sıvı girişi sağlamak gerekir.

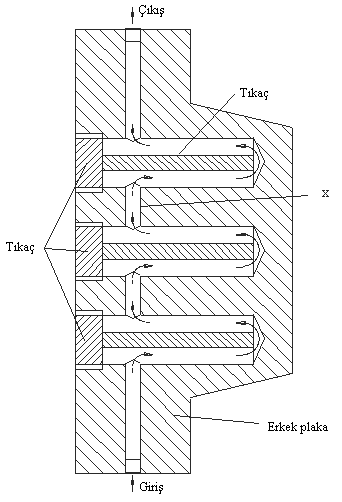

Şekil-10 Erkek kalıbın soğutulması

Şekil-10 Erkek kalıbın soğutulması

|

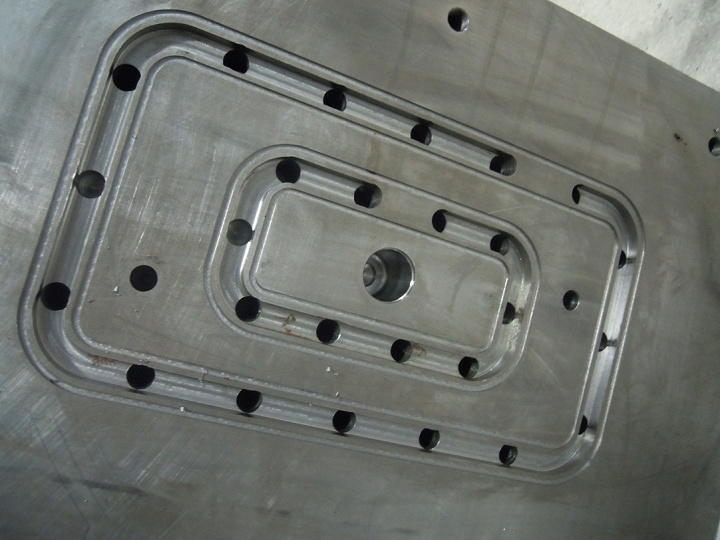

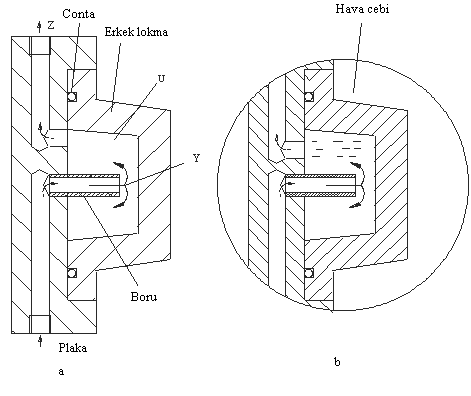

Şekil 11 Erkek Lokmanın Soğutulması

Şekil-12 Soğutma Sistemi Su Bağlantıları (Soğuk – Sıcak )

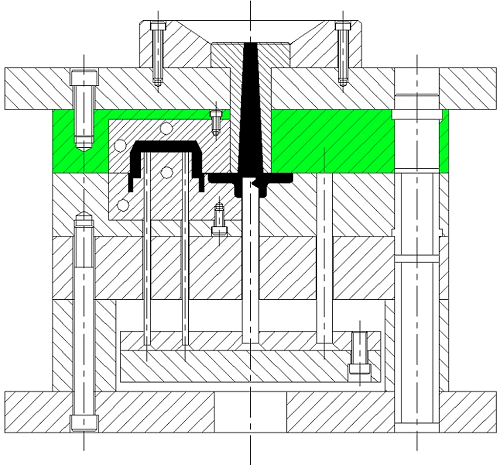

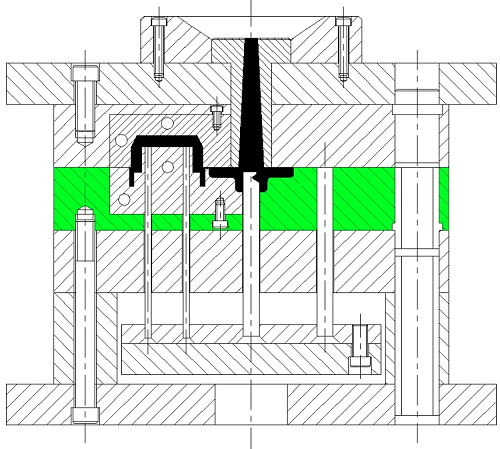

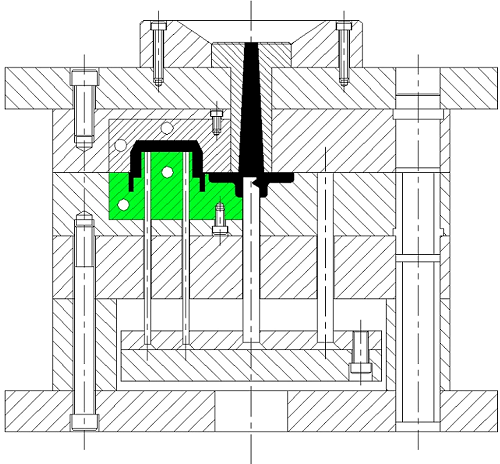

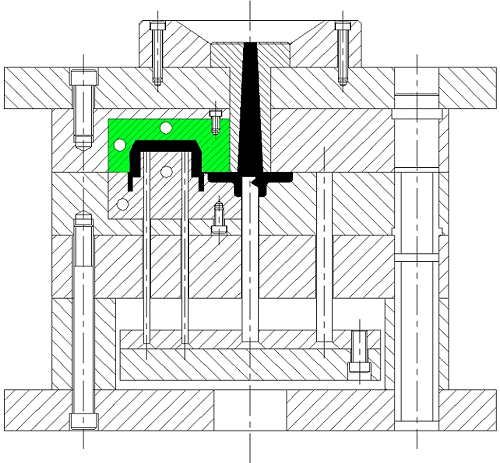

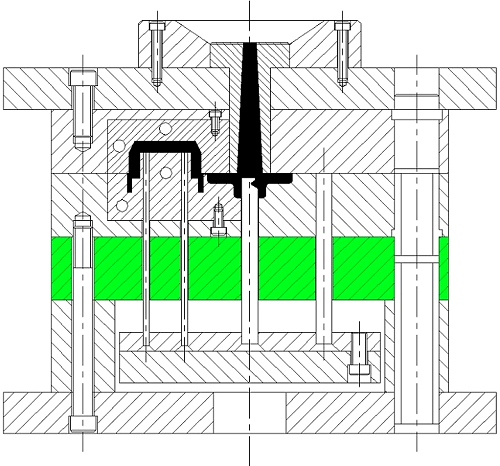

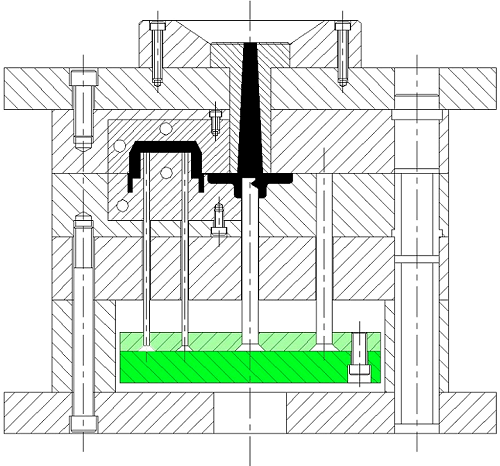

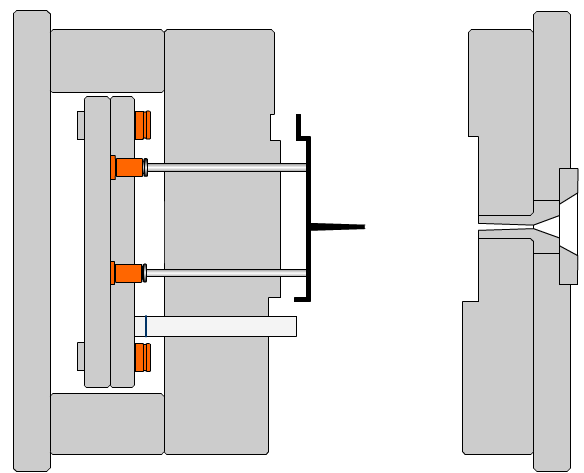

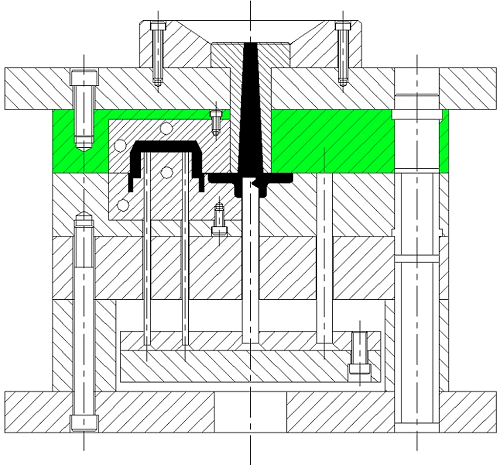

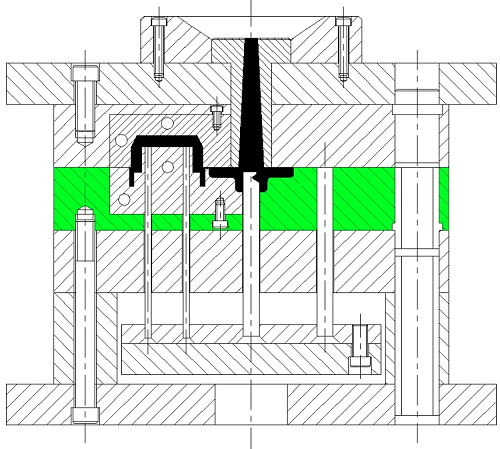

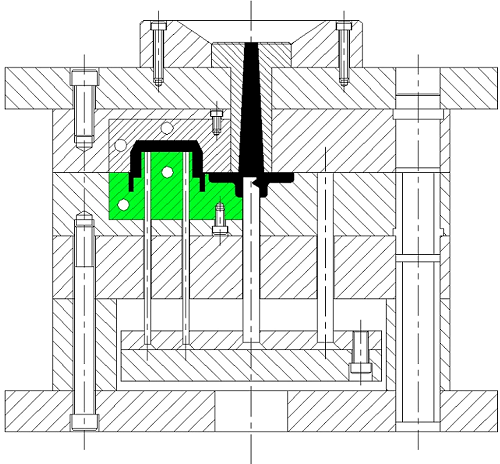

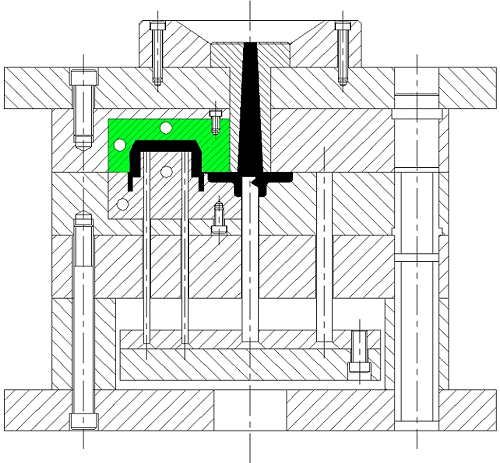

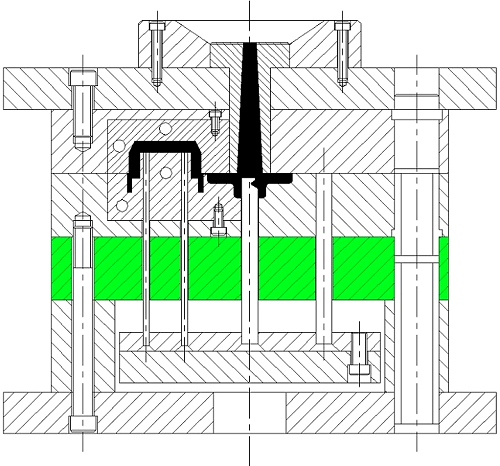

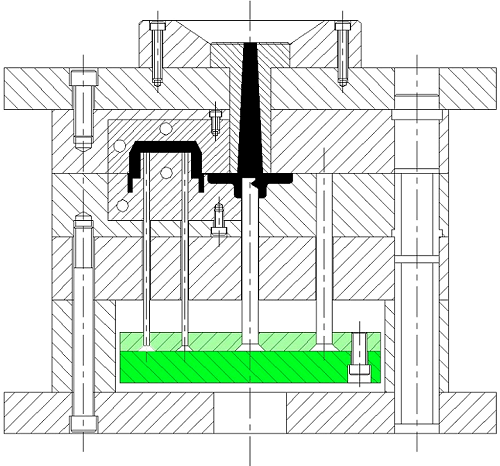

2.4.1.6. İtici sistemi

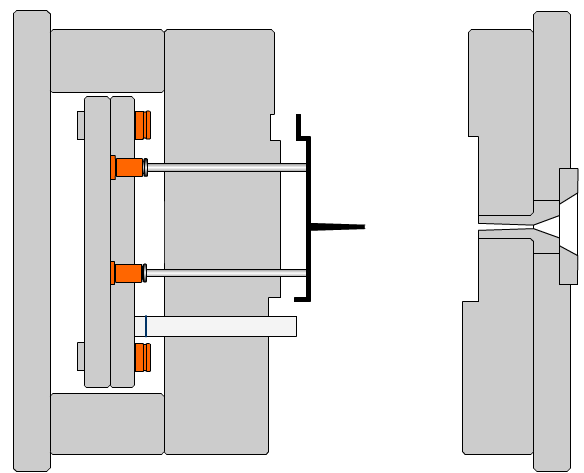

Kalıp boşluğunu dolduran plastiğin kalıp içinde soğuduktan sonra kalıptan ayrılabilmesi için iticiler ve bu iticileri harekete geçiren itici blokları kullanılmaktadır. Bu itici bloğunu da harekete geçiren enjeksiyon makinesindeki itici barlarıdır (pimleridir). Bu itici barları kalıbın en dış plakasına açılan pim deliklerinden geçerek itici bloğuna teması ile plakanın ve dolayısı ile iticilerin hareketini sağlar. Kalıptaki itici bloğunun dengeli olması gerekmektedir. Parçaların kalıptan düzgün biçimde çıkması için bu şarttır. Sadece itici bloğunun dengeli olması yeterli değildir, itici bloğuna bağlı iticilerin boylarının da eşit olması gerekmektedir.

Şekil 13 İtici Sisteminin Görünümü |

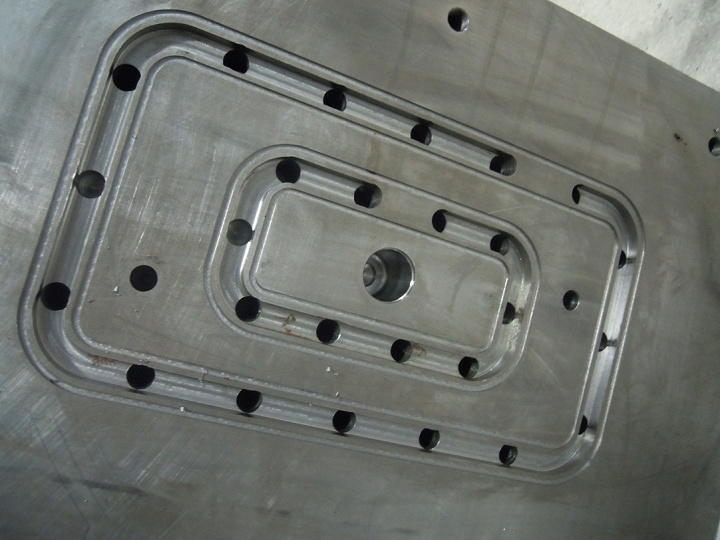

2.4.2.1 Dişi plaka

Dişi kalıp genellikle kalıplanan parçanın dış , kozmetik kısmını çıkaran temel kalıp elemanıdır. Dişi çekirdeklerin olduğu tarafa dişi kalıp denir. Dişi çekirdekler genellikle ön ısıl işlem görmüş çeliklere işlenir. Kalıplanan ürünün özelliğine göre dişi çekirdekte kullanılacak uygun çelik seçilir. Genellikle kalıplanan plastik ürünlerin kozmetik tarafı dişi kısmı oluşturur. Bu sebeple kalıbın dişi çekirdekleri daha fazla tesviye işçiliği gerektirir.

Şekil 14 Dişi Plaka

2.4.2.2 Erkek Plaka

Kalıbın erkek kısmı, kalıbın iç kısmını oluşturur. Bu şekilde kalıp boşluğunun oluşmasını da sağlar. Kalıp erkek kısmının bulunduğu kalıp yarımına, erkek plaka veya kalıbın erkek kısmı denir. Erimiş polimerin soğuması esnasında, çekme karakteristiğinden dolayı soğuyan baskı, kalıbın erkek kısmı üzerine çekilir, kalıbın dişi kısmından ayrılır. Bu çekme karakteristikleri kalıbın içinden parçanın atılması için iticilerin, bu kısımda yerleştirilmesine sebep olur. İtici sistemi makinenin hareketli plakasının arkasına yerleştirildiği için genellikle kalıbın erkek kısmı makinenin hareketli plakasının olduğu tarafa takılır.

Şekil 15 Erkek Plaka

2.4.2.3 Dişi ve erkek lokmalar

Kalıp boşluğu, kalıbın içinde erimiş plastiğin gönderildiği ve soğutulduğu kısımdır. Kalıp bir boşluk ihtiva ettiğinde buna tek gözlü, birden fazla boşluk ihtiva ettiğinde çok gözlü denir. Kalıp boyutu genellikle içindeki boşluk sayısı ile ifade edilir. Kalıp boşluğu, kalıbın kapanması esnasında kalıbın erkek ve dişi kısmının oluşturduğu boşluktur

Şekil 16 Erkek Lokma

Şekil 17 Dişi Lokma

2.4.2.4 Destek Plakası

Erkek plakaya desteklik görevi görür. Enjeksiyon kalıpları yüksek basınç altında çalıştıkları için zamanla sehim verebilirler. Bu olumsuzluğu azaltmak veya ortadan kaldırmak için destek plaka kullanılır

Şekil 18 Destek Plakası

İtici pimleri üzerinde taşıyan plakadır. Enjeksiyon makinesinden aldığı hareketi itici pimlere aktarır. İtici pimleri bir bütün olarak dengeli olarak ileri hareket ettirir.

Şekil 19 İtici Plakası

Parçanın kalıptan iterek ayrılmasını sağlayan çubuklardır. Bu çeşit parçalar kalıbın erkek kısmı üzerinde sürekli sürtünmeden dolayı eskir. Modern kalıp parçalan üzerinde olan bu iticiler ve itici bıçakları, standart parça olarak kullanılır. Standardizasyon, kalıp bakım ve imalatını ucuzlatır.

Şekil 20 Çeşitli İtici Pimler |

Şekil 21 İtici Pimlerin Kalıpta Yerleşimi

2.4.2.7.1 Yolluk Çekme Pimi

Yolluğun açık olan alt kısmına doğrudan doğruya yerleştirilmiştir. İtici sistem ürünü kalıptan ayırdıktan sonra yolluktaki malzemenin burçtan dışarı çekilmesinde kullanılır.

Şekil 22 Yolluk Çekme Pimi

2.4.2.7.2 Geri İtme Pimi

Kalıp kapanması esnasında, itici plakaların geri gel meşini sağlar. Destek pimleri ilave olarak itici plaka sistemine kılavuzluk yapar. İtme mesafesi, bu iki parçanın yüksekliği ile belirlenir. İtici bağlama plakasına yerleştirilmiştir. İtici bağlama ve itici plakalarını hareket ettirir.

Şekil 23 Geri İtici Pim

|