|

Çeviri:

Engin Gülşen

MET CAD/CAM/CAE, Şubat 2005

Kaynak:

Becoming

More Accurate With Speed

Bill

Elliott, Northwood

Designs, Inc. (metacut.com)

Her

şeyin anahtarı hassasiyettir. Kalıp üretimi sürecinde yapılan

her iş ile tezgah veya yüksek hız kontrolü üreticisi tarafından

tamamlanan her görev hassasiyet hedeflidir. İşleme sürecinde

daha hassas üretim yapabilmek, kalıp üretimi endüstrisinin

değişmeyen bir hedefidir.

İlk

başlarda CNC tezgahlar çizgilerle ve yaylarla ifade edilen

2D şekilleri işlemekteydi. Şekillerin çizgi ve yaylardan oluşmasından

ötürü çıkacak parçanın hassasiyeti, tezgahın hassasiyeti ve

verilen talimatları takip edebilme yeteneğiyle kontrol ediliyordu

(verilerle değil).

Daha

sonra CAD/CAM sistemleri piyasaya çıktı ve bunlar da ilk olarak

elle programlamanın hızlandırılması ve insan kaynaklı hataların

azaltılması amacıyla kullanıldı. Halâ 2D şekiller işleniyordu.

Kısa sürede, CAD sistemleri eğriler ve yüzeylerle ilgilenmeye

başladılar. Bu yeni bir oyundu, özellikle de CAM tarafı için.

Artık matematiksel olarak doğru bir şekilde çizgi ve yayların

ofsetlenmesi kadar basit değildi.

Bu

anlamda eğri ve yayların işlenmesi için gerekli olan takım

yolu o kadar da kolay tanımlanamıyordu. Bu yüzden bir sonraki

en iyi şeyi yaptılar; Takım yolunu belirli bir toleransla

genellikle "hassas" veya daha kusursuz hale getirdiler.

Bu da eğrilerin bir dizi doğrusal bölümlerle ifade edilmesine

ve böylece teorik mükemmel eğri yakınsamasının gerçekleşmesine

olanak sağladı. Bu doğrusal bölümler genellikle kirişsel sapma

üzerine yapılırlar (bkz. Şekil 1).

Kirişsel

Sapma: Kirişsel sapma kiriş ve yay (veya eğri) arasındaki

en büyük mesafedir. Doğrusal bölümlerin toleransını kontrol

etmek amacıyla kirişsel sapma kullanmanın faydalarından biri

tutarlı bir sapmanızın olmasıdır. Eğer bir eğriyi eşit uzunlukta

çizgilere bölerseniz çizgilerin eğriden sapması değişir çünkü

eğrilik daha büyük ve küçük hale gelir. Aynı zamanda kirişsel

sapma kullanıldığında diğer yöntemlere göre daha küçük bir

data seti elde edilir.

Problemler

|

|

|

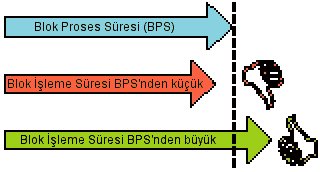

Şekil

2: Blok İşleme Süresi problemleri.

|

Bu

noktada, neredeyse doğru bir data setimiz vardı fakat bir

takım problemler ortaya çıktı.

İlk

problem binlerce küçük çizgilerin bir kontrol -ki uzun çizgi

ve yayların kesimi için tasarlanmıştı- tarafından doğru bir

şekilde kesilememesiydi. Literatürde olduğu gibi çok yavaş

olan Blok Proses Süreleri (BPS) nedeniyle data içerisinde

tıkanıp kalacaktı. Bu problem takımın sallanması veya teklemesi

şeklinde kendini ortaya çıkardı ve çok hızlı kontrol olmadan

tezgahta bir kalıbı kesmeye çalışan herhangi biri bunun nasıl

birşey olduğunu bilir (bkz. Şekil 2).

Blok

Proses Süresi (BPS): Bir kontrolün kod bloğunu okuması,

anlaması, uygun talimatları servolara göndermesi, resetlemesi

ve bir sonraki kod bloğunu okumaya başlamasına kadar geçen

süre. (Örnek: G1 X5.9876 Y3.9874 Z2.5467 F150.)

Blok

İşleme Süresi (BİS): Bir tezgahın fiziksel

olarak programlanan kod bloğunun sonuna kadar gitmesi için

geçen süre.

Bu

problemlerin sebebini anlamanın en kolay yolu blok proses

süresi (BPS) ve blok işleme süresi (BİS) arasındaki ilişki

olarak görmektir. Eğer BİS, BPS'nden daha uzunsa herşey gayet

normal çalışacaktır. Eğer BİS, BPS'nden kısaysa; tezgah verilen

talimatları tamamladığında sorunlar ortaya çıkacaktır, çünkü

kontrolün servolara yeni talimat olarak ne vereceğini kararlaştırması

için zamanı olmayacaktır. Bir sonraki talimat için beklerken

tezgahın duraklaması gerekecektir (bu "Servo Starvation"

olarak da bilinir). Süreç defalarca tekrarlandığında, kendini

sallanma veya tekleme şeklinde gösterir.

Bu sorunla ilgili olarak ne yapılabilir?

1.

İlerleme hızını (feed-rate) düşürün.

İlerleme hızı düşürüldüğünde tezgahın kod bloğunun sonuna

ulaşması daha uzun bir süre alır. Bu da kontrole her bloğu

bitirmesi için daha fazla zaman tanır. Sonuç olarak, BİS,

BPS'nden daha uzun olur ve tezgah normal çalışır. Tabiiki

bu aynı zamanda işlerinizin yavaşlaması anlamına gelir.

2.

Her talimatın fiziksel uzunluğunu artırın.

İlerleme oranının yavaşlatılmasıyla aynı etkiye sahiptir;

mevcut kod bloğunun sonuna ulaşmayı geciktirir. Buradaki problem,

eğik yüzeylerin tanımlanması için daha uzun çizgiler kullanmanız

sonucunda hassasiyet seviyenizin düşmesi ve buna bağlı olarak

da elle parlatma ihtiyacının artmasıdır.

3.

BPS'ni azaltın.

BPS'nin azaltılması, sadece kontrolün daha yeni ve daha hızlısıyla

değiştirilmesiyle gerçekleştirilebilir.

CNC

programcıları blok işleme zamanı problemini azaltmak amacıyla

her ikisi de güzel sonuçlar doğurmayan metotları kullandılar.

İlerleme hızının azaltılması işleme zamanını artırırken takım

yolu hassasiyet seviyesinin düşürülmesi tesfiye çalışmasının

ciddi oranlarda artmasına neden oluyordu.

Sonunda

imdada yüksek hızlı kontroller yetişti! Yüksek hızlı kontroller

blok işleme zamanını minimuma indirecek şekilde tasarlanmışlardı.

Blok proses süresinin azalmasıyla CNC programcıları daha yüksek

ilerleme oranlarında çalışmak ve eğik yüzeylerin tanımlanması

için daha küçük çizgiler kullanmakta özgür kaldılar. Kontrolün

blok proses süresinin daha kısa olması, daha hızlı ve daha

hassas parça işlemeyi mümkün kıldı.

Over-travel

takım yolunda arzu edilen datadan uzak bir işlemeyi içerir.

Başka bir deyişle yanlış işleme.

Bu, parçanın eğriliğine göre çok hızlı hareket sonucu ortaya

çıkar. Bu gerçekten temel bir fizik problemidir ve şu etkenler

önemlidir:

1)

Yön değişimi oranı (eğrilik açısı)

2) Yön değiştirmek için mümkün olan kuvvet miktarı

3) Hareket ettirdiğiniz kütle

Daha

basit ifade etmek gerekirse yön değişimi oranını eğrilik olarak

düşünebilirsiniz. Eğer daireler anlamında düşünüyorsanız 1

metre çapında bir daire, 2 metre çapındaki bir daireden daha

küçük bir eğriliğe sahiptir ve 1 metrelik daire üzerinde yön

değişimi daha çabuktur. Başka

bir deyişle düz bir çizgide yön değişimi yoktur.

İkinci

faktör, kuvvet, tezgahınızın eksenlerindeki servo motorlardır.

Her eksene uygulayabilecekleri sınırlı kuvvetleri vardır.

Daha hassas olması için her eksen lineerdir ve tek bir eksen

veya servo motor derken kastettiğimiz "hızlanmak veya

yavaşlamak için ne kadar kuvvetin olduğudur". Servo motor

büyüdükçe verilen bir kütleyi daha hızlı yavaşlatabilir veya

hızlandırabilirsiniz.

Üçüncü

etken kütledir. Bu, işlenen parça ile yataklı tip freze ve

tablaları içerir. Burada ilginç olan yataklı tipli frezelerde

genelde bir eksen iki yatağı hareket ettirir. Bu da eksenlerden

birinin hareket ettirmek için çok daha fazla ağırlık taşıdığı

anlamına gelir. Bu da genelde tezgahın maksimum yavaşlama

ve hızlanmasını kontrol eden eksendir.

Eğer

bir formül için ısrar ediyorsanız kuvvetin (f) servolar olduğu

standart f=m*a derim; Kütle (m) tablalar ve işlenen parça,

ivme (a) de eğriliğe bağlıdır. Çünkü eğrilik küçük olduğunda

programlanan takım yolunu terketmeden kesme yapabilmek için

yavaşlama sırasında daha büyük ivme gerekir. Burada hatırlanması

gereken en önemli şey verilen bir tezgah üzerinde üç faktörden

sadece birinin değiştiğidir; o da eğriliktir. Tezgah her zaman

aynı servolara sahiptir ve kabaca her zaman aynı kütleyi hareket

ettirir diyebiliriz. Bu da herhangi bir tezgah üzerinde verilen

bir eğrilik, belirli bir ilerleme hızına sahip olması anlamına

gelir. Bunu "hassas ilerleme hızı" olarak adlandıracağız.

Hassas ilerleme hızı büyük eğriliklerde daha hızlı, küçük

eğriliklerde daha yavaştır. Bir doğru üzerinde tezgah hızlıca

ilerleyebilirken ani yön (keskin köşeler) değişimlerinde kontrolün

tam hassasiyet için durması gerekir.

|