|

M. Murat Topaç

Dokuz Eylül Üniv. Müh. Fak., Makine Müh. Böl., Otomotiv A.B.D.

Bornova, İzmir

Hasan Günal

Ege Endüstri ve Tic. A.Ş.

Pınarbaşı, İzmir

N. Sefa Kuralay

Dokuz Eylül Üniv. Müh. Fak., Makine Müh. Böl., Otomotiv A.B.D.

Bornova, İzmir

Not: Bu makale ilk olarak TMMOB Mühendis ve Makina Dergisi Ağustos 2008 sayısında yayınlanmıştır ve aşağıdaki linkten PDF formatında indirilebilir;

www.mmo.org.tr/resimler/ekler/d85282513da4089_ek.pdf (2MB)

Özet

Arka aks gövdesi prototipine uygulanan düşey yorulma testleri sırasında, öngörülen yük tekrar sayılarına ulaşılmadan ortaya çıkan yorulma hasarı incelenmiştir. Testlerde numunelerin genellikle aynı bölgeden hasara uğradığı gözlenmiştir. Hasarın nedenini belirlemek amacıyla gövdenin bilgisayar destekli katı modeli oluşturulmuş, gövde malzemesinin mekanik özellikleri çekme deneylerinden elde edilmiştir. Bu veriler kullanılarak, sonlu elemanlar yöntemi yardımıyla gövde modelinin gerilme ve yorulma analizleri gerçekleştirilmiştir. Hasara uğraması muhtemel bölgeler ve bu hasarın ortaya çıkabileceği minimum yük tekrar sayısı belirlenmiştir. Test ve analizlerden elde edilen sonuçlar karşılaştırılmış, gövdenin yorulma ömrünün arttırılması için tasarım önerilerinde bulunulmuştur.

Anahtar sözcükler: Arka aks gövdesi; Gerilme yığılması; Yorulma; Sonlu elemanlar yöntemi

Study of a fatigue failure on truck rear axle housing by using finite element method

Abstract

A premature failure that occurs prior to the expected load cycles during the vertical fatigue tests of a rear axle housing prototype is studied. In these tests, crack mainly originated from the same region on test samples. To determine the reason of the failure, a detailed CAD model of the housing was developed. Mechanical properties of the housing material were determined via tensile tests. Using these data, stress and fatigue analyses were performed by finite element method. Fatigue crack initiation locations and minimum number of load cycles before failure initiation were determined. Results provided from tests were compared with the analyses. Design enhancement solutions were proposed to increase the fatigue life of the housing.

Keywords: Rear axle housing; Stress concentration; Fatigue; Finite element method

Giriş

Sabit akslar, yük taşıma kapasiteleri nedeniyle ağır vasıta uygulamalarında genellikle tercih edilen konstrüksiyonlardır [1]. Yüksek kapasiteli bir ticari araçta kullanılan sabit arka aksın yapısı Şekil 1'de görülmektedir. Yol düzgünsüzlükleri nedeniyle ortaya çıkan dinamik kuvvetler, bu sistemin asıl taşıyıcı elemanı olan arka aks gövdesini çalışma ömrü boyunca darbeli olarak zorlar. Bu nedenle gövde tasarımının yalnızca statik yükleme etkileri üzerinden yapılması, sistemin öngörülen işletim ömründen daha önce hasara uğramasıyla sonuçlanabilir. Bunu önlemek için tasarım aşamasında, yorulma ömrü hesaplamalarının da göz önüne alınması gerekir.

Şekil 1. Sabit arka aks konstrüksiyonu

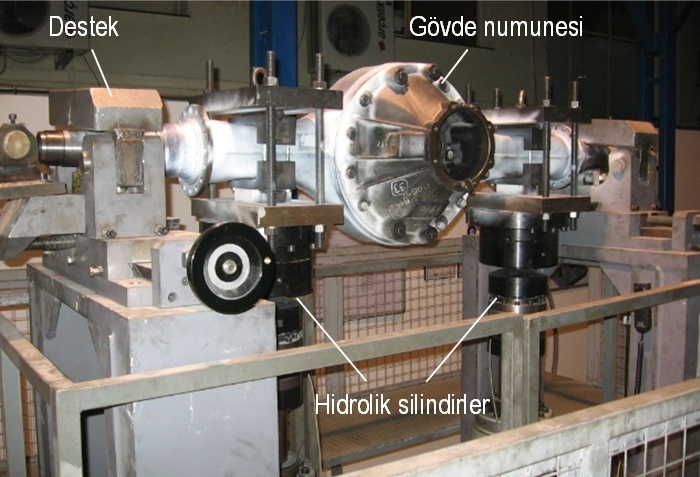

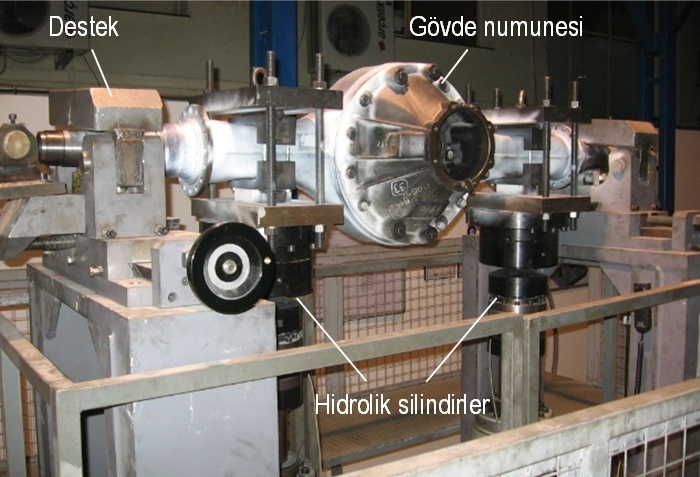

Endüstriyel uygulamalarda aks gövdesi prototiplerinin taşıma kapasitesi ve tekrarlı düşey yükler altındaki yorulma ömrü, Şekil 2'de görülen düşey yorulma testleri yardımıyla belirlenmektedir. Bu testlerde gövde kollarına, yay taşıyıcı bağlantı noktalarından düşey doğrultuda monte edilen hidrolik silindirler, öngörülen test yükünü yorulma hasarı oluşuncaya kadar numuneye tekrarlı olarak uygular. Bir gövde prototipinin bu testi geçebilmesi için en az 5.105 yük tekrarı boyunca herhangi bir bölgeden hasara uğramaması gerekmektedir.

Şekil 2. Arka aks gövdesinin düşey yorulma testi

Şekil 3'te geometrik yapısı görülen asimetrik tipteki bir aks gövdesinin düşey yorulma testi sırasında bazı numunelerin, öngörülen bu sınıra ulaşmadan hasara uğradığı görülmüştür. Testlerde yorulma çatlağının ortaya çıktığı minimum yük tekrar sayısı yaklaşık 3,7.105 olarak belirlenmiştir. Hasarın genellikle, numunelerin gövde kolu - diferansiyel yatağı geçiş bölgelerinde (E1, E2) ortaya çıktığı gözlenmiştir. Test sırasında oluşan hasara ait örnek Şekil 4'te verilmektedir.

Şekil 3. Arka aks gövdesinin geometrisi

Şekil 4. Test numunesinde oluşan yorulma çatlağı

Hasarın nedenini belirlemek amacıyla, CATIA® V5R15 yazılımı kullanılarak gövdenin üç boyutlu katı modeli oluşturulmuştur. Gövde malzemesinin imalat sonrası kazandığı mekanik özellikler çekme deneyleriyle belirlenmiştir. Elde edilen sonuçlar ANSYS® Workbench V11.0 sonlu elemanlar paketinde değerlendirilerek, gövdenin gerilme analizi gerçekleştirilmiştir. Böylelikle yorulma hasarına neden olabilecek gerilme yığılma bölgeleri belirlenmiştir. Çatlağın hangi yük tekrar sayısında ortaya çıkacağı hakkında fikir edinmek amacıyla, hazırlanan gövde modelinin yorulma analizi yapılmıştır. Bunun için, çekme deneyi sonuçlarından yola çıkılarak gövde malzemesinin Wöhler diyagramı, yorulma mukavemeti düzeltme faktörleri ışığında yaklaşık olarak oluşturulmuştur. Analizden elde edilen sonuçlar test sonuçlarıyla karşılaştırılmış, yorulma ömrünün arttırılması için tasarım önerilerinde bulunulmuştur.

2. Sonlu elemanlar modeli

2.1. Modelin oluşturulması

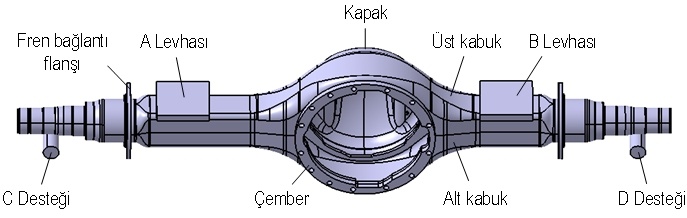

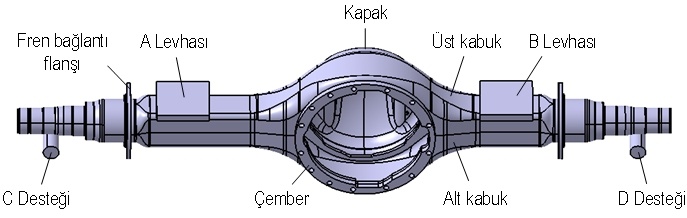

Analizlerde kullanılmak üzere CATIA® V5R15 paket yazılımı ile hazırlanmış üç boyutlu katı model Şekil 5'te görülmektedir. Gövde temel olarak, kaynakla birleştirilmiş ince cidarlı iki özdeş kabuktan oluşmaktadır. Yeterli rijitliğin sağlanabilmesi için diferansiyel kovanı bağlantı yüzeyine çember, sızdırmazlık için arka yüzeye kapak kaynak edilmektedir.

Şekil 5. Arka aks gövdesinin katı modeli

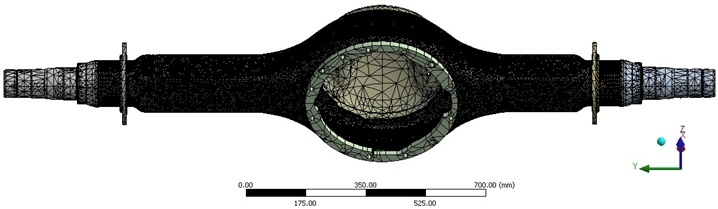

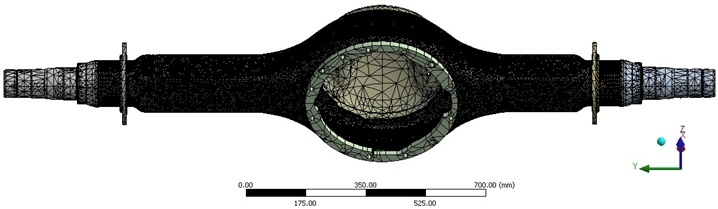

A ve B levhaları yay taşıyıcı bağlantı semerlerini, C ve D destekleri ise aksın iz genişliğini simgelemektedir. Hazırlanan bu model, gerilme ve yorulma analizlerinin gerçekleştirilmesi amacıyla ANSYS® Workbench V11.0 ticari sonlu elemanlar yazılımına aktarılmıştır. Gövdenin sonlu elemanlar modeli Şekil 6'da verilmektedir. Bu modelde her biri üçer doğrusal serbestlik derecesine sahip toplam on düğümden oluşan SOLID187 elemanı kullanılmıştır [2]. Sistemi oluşturan elemanlar arasındaki temas CONTA174 ve TARGE170 elemanları kullanılarak modellenmiştir. Model, 779.305 eleman ve 1.287.354 düğümden oluşmaktadır.

Şekil 6. Gövdenin sonlu elemanlar modeli

|