|

Alanında öncü firma olan Böhler Sert Maden firmasının geliştirmiş olduğu talaş geometrili takımlardan bazıları aşağıda verilmiştir [1].

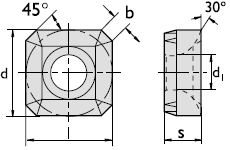

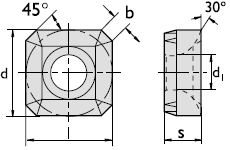

Şekil 4.3 ISO P Ve M Sıkma Sistemli Takımlar İçin Negatif Mekanik Sıkmalı Uç Geometrileri [2]

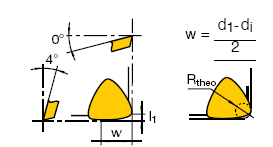

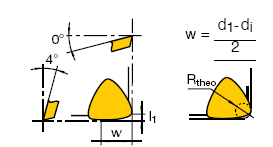

Şekil 4.4 Orta Kaba Geometri [2]

Takımlara baktığımızda birçok değişik yapıda olabiliyorlar. Yalnız bütün hepsinin tek bir ortak noktası var talaş kırıcılı olması. Buradaki amaç işleme esnasında oluşan ısının takım üzerinde ki kırıcılar sayesinde dağılımını yapmaktır. Grafiklere baktığımızda ise; mavi alan ideal talaş kaldırma işleminin gerçekleştiği alandır.

Talaş kırıcılarda yenilik olarak, uçlar büyük bir kalınlıkta tutularak yüksek hızlı ilerlemeye uygun hale de getirilmişlerdir.

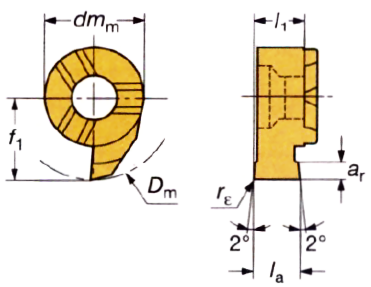

Şekil 4.5 Talaş Kırıcılı Yüksek İlerleme Uçları [2]

Çepeçevre taşlanmış; keskin kesme kenarlı ve pozitif talaş açısına sahip olan bu uçlarla mükemmel bir yüzey kalitesi elde edilir. Ayrıca uçlar prizmatik şekilleri sayesinde frezenin uç yuvasına geniş bir alanda temas yaparak çok sağlam bir şekilde bağlanmaktadır. Çeliklerde ve döküm malzemelerde kaba operasyonlar için geliştirilmiş geometrilerdir [1].

4.2 Talaş Kırıcısız Geometriler:

Bu tip uçlar yüksek ilerleme uçları olup dayanımları da yüksektir. İşleme yüzeyinden az zamanda çok yüksek talaş atarlar. Modern tezgâhlarda yüksek kesme değerlerinde kullanılmakla birlikte hızlı geçiş yapabilen eski tezgâhlarda da kullanılabilmektedirler [1]. Uç kırılmalarına karşı gösterdiği yüksek direnç tabla ilerlemelerinde çalışabilmeyi sağlar. Ayrıca derin boşaltma operasyonlarında en önemli kriterlerden biri olan vibrasyonsuz çalışmayı sağlar. Üç ve daha fazla kenarlı kesme ucu sayesinde, kesme operasyonlarında daha düşük uç maliyeti sağlar.

Şekil 4.5 Talaş Kırıcısız Hızlı İlerleme Takımları [2]

Genelde kaba boşaltma işlemlerde kullanılan takımlarda hızlı ilerlemeye uygun geometriye sahip takım tercih edilir. Yalnız ne kadar hızlı ilerleme takımı da olsa bazı üst limitleri henüz aşmış değillerdir. Çünkü kalıpçılık sektörü hızla ilerleme kat ettiğinden dolayı kullanılan çeliklerin yapısı da her geçen gün değişiyor.

Hızlı ilerleme takımları tezgahtan yatay yönde düşük miktarda güç çekerek iş parçası üzerinde yüksek hızda ilerlemeye olanak sağlar. İş parçası malzemesine göre değişmekle birlikte bir tabla ilerlemesi 20.000 mm/dak.'a ulaşabilmektedir. Bu değerler sayesinde işin süresi %40 'a varan oranlarla kısaltılabilmektedir [1].

4.3 Demir Esaslı Olmayan Metaller İçin Geometriler:

Demir esaslı olmayan metaller için ise; mükemmel talaş akışı, yüksek ilerleme ve yüksek kesme hızlarında takımlarda geliştirilmiştir. Bu tip uçlarda kenar frezeleme ve kanal açma uygulamaları için dikey olarak açılı dalmakta mümkündür. Ayrıca bu tip takım kesme kenarına karşı yönlendirilmiş olup soğutma kanallarına sahiptir.

|

|

|

Şekil 4.6 Demir Esaslı Olmayan Metaller İçin Tavsiye Edilen Uçlar [2,5] |

4.4 Tornalama Takımlarında Mikro Geometriler:

Tornalama; temel olarak tek nokta temaslı kesici takım ile silindirik şekiller yaratır ve çoğu durumda iş parçası dönerken takım sabittir. Bu, pek çok yönden, tanımlanması nispeten karmaşık olmayan, en doğrudan metal kesme metodudur. Diğer taraftan, en yaygın yöntem olarak kullanılan ve gelişmeye en yaygın yöntem olan tornalama, günümüzde, uygulamalardaki değişik faktörlerin çok dikkatli değerlendirilmesini gerektiren, yüksek oranda uygun çözümlendirilmiş bir işlemdir [4].

Tornalama süreci, genellikle tek kesme kenarı işlemi olmasına karşın; iş parçasının şekil ve malzemesi, işlem tipi, şartlar, gereksinimler, maliyetler vs. nin kesme takımının birçok faktörü belirlemesi yönünden çeşitlidir. Bugünün tornalama takımları, onlarca yıllık deneyim, araştırma ve geliştirme temel alınarak dikkatlice tasarlanmıştır.

Mikro geometri ve kesme noktasındaki takım malzemesinden, değiştirilebilir kesici ucun temel şekli ve dikdörtgen kesit saplı tip bağlanmasına kadar, günümüz takımları, yirmi otuz yıl önce düşünülmeyecek metal kesme dinamiklerine sahiptir. Tek nokta talaş ilerlemelerinde geçerli olan bir çok kural, delik işleme gibi diğer kesme metotlarına da uygulanabilir. İşlemin en verimli şekilde gerçekleştirilebilmesi için spesifik takım tipleri gerektiren bir çok temel tornalama işlem tipi vardır [4].

Mikro geometriler kesme ağzındaki gözle görülmeyecek izlerdir. Ve genelde tek noktadan kesme işleminin gerçekleştiği takımlarda bu yapı gözlemlenir.

|

|

|

Şekil 4.7 Mikro Geometriye Uygun Yüksek İlerleme Tornalama Takımları [2,4] |

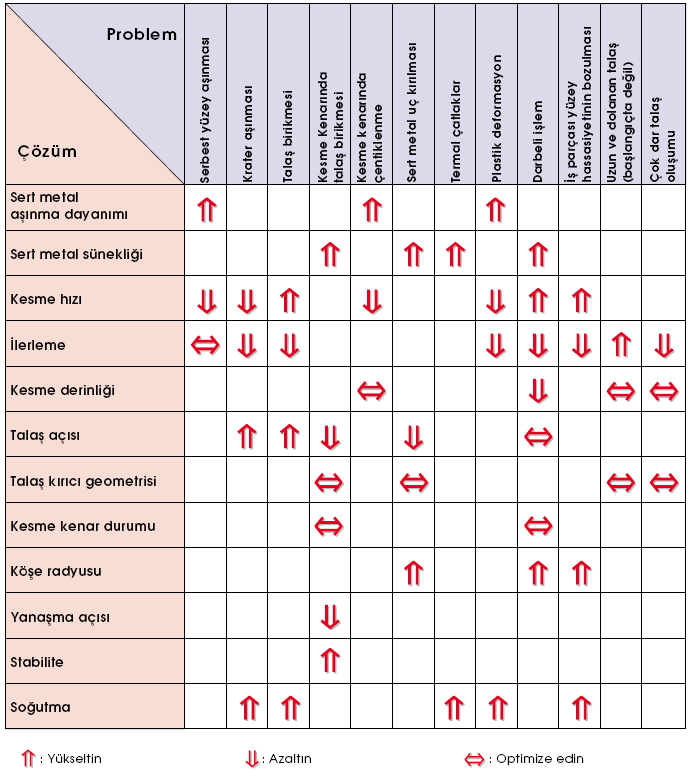

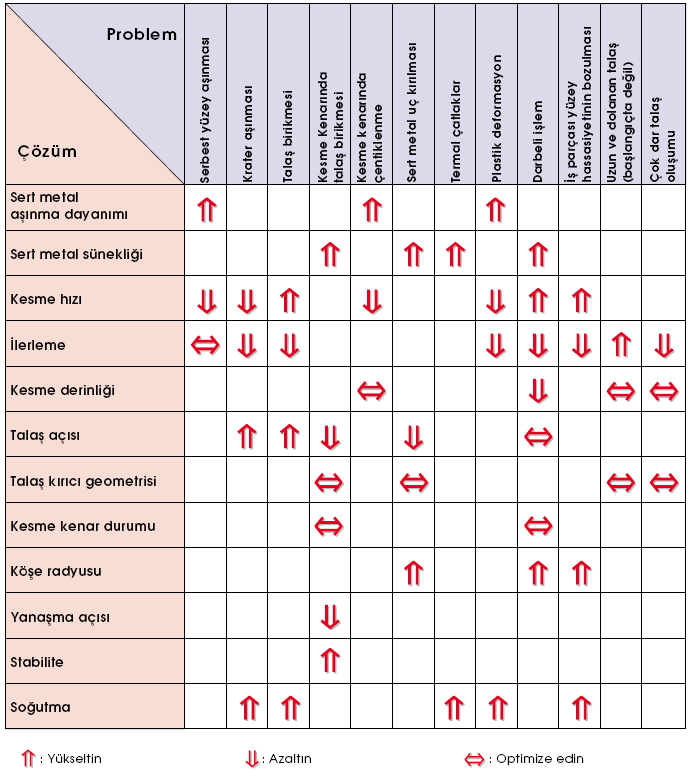

Tablo 1. Tornalamada Karşılaşılan Problemler ve Çözümleri [2]

|