|

4.5 Frezeleme Takımlarında Mikro Geometriler:

Modern frezeleme çok evrensel bir işleme metodudur. Son birkaç yıl boyunca, takım tezgâhlarının gelişimiyle birlikte frezelemede çok geniş bir aralıktaki şekilleri işleyen bir metoda dönüşmüştür. Günümüzde çok eksenli tezgâhlardaki işleme metod seçenekleri artık basit değildir. Frezeleme prensip olarak dönen, çok kesme kenarlı takımla yapılan metal kesme ve alaşımları kesme işlemidir [4]. Bu takım, bir iş parçasına yapılan doğru hemen hemen her yönde programlanmış ilerleme hareketini yapabilir. Frezeleme işlemini verimli hale getirmek için geliştirilen mikro geometrik yapılar, ucun talaş kaldırırken en verimli olduğu değerlerde tasarlanmıştırlar. Özellikle finiş operasyonlarında hassas yüzeyler elde etmek için bir çok geometri geliştirilmiş olup bunların arasında yüzey formlarına göre en iyisi seçilmiştir.

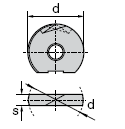

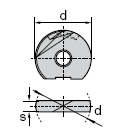

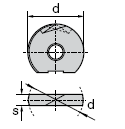

Şekil 4.8 Finiş Operasyonlarında Tercih Edilen Yüksek İlerleme Takımları (60 HRC sertliğe kadar) [2]

Küresel uçlarda genelde bir problem olarak görülen, düzlemsel yüzeylerde bıraktığı izler geliştirilen yeni küresel uçlarla bu problem de ortadan kaldırılmıştır. Bu şekilde formlu yüzeylerden, düzlemsel yüzeylere geçerken yine aynı kesici uçla tek operasyonda işlemimizi bitirebilmekteyiz.

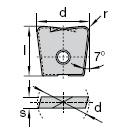

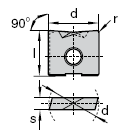

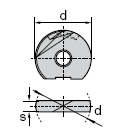

Şekil 4.9 "R-1" Geometriye Sahip Küresel Uç [2]

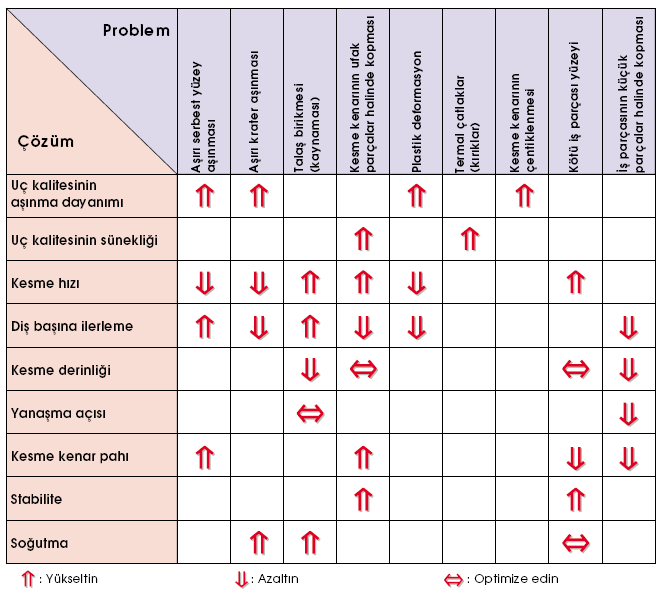

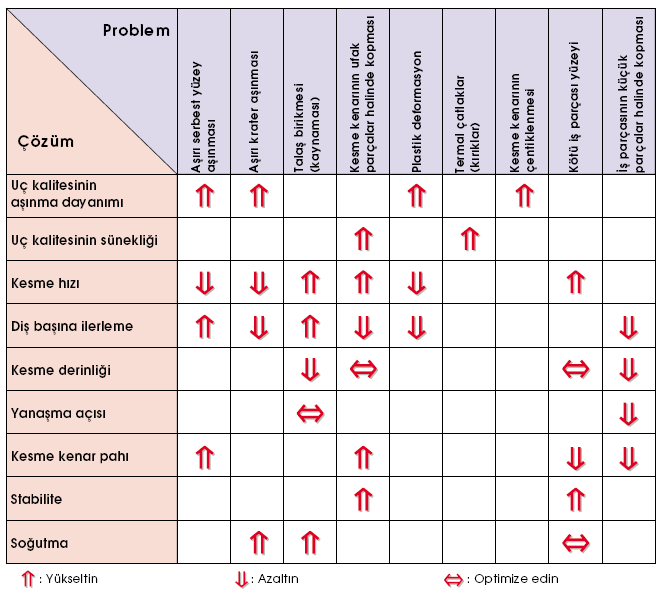

Tablo 2. Frezelemede Karşılaşılan Problemler ve Çözümleri [2]

Sonuç:

Günümüzde yeni gelişen teknolojiye paralel olarak birçok farklı geometriye sahip uçlar bulmak mümkün olduğu gibi, geliştirilen bu geometriler müşterilerin taleplerine göre dizayn edilmektedir. Her ne kadar uçlar bir takım testlerden geçseler de bazen gerçek uygulamada aynı verimi alamayabiliyorsunuz. Bunun birçok nedeni olabildiği gibi en temel nedenlerin biride tutucunun titreşimsiz bir şekilde çalışmasını sağlamak, mümkün olduğu kadar kesici ucu boşta dolandırmamaktır.

Uç seçiminde diğer bir kriter de, işlediğimiz materyalin fiziksel ve kimyasal özelliklerini iyi bilmek gerekir. Mesela elmas karbürle çelik işlediğiniz zaman ucun çok kısa bir süre içinde özelliğini yitirdiğini görürsünüz. Bunun nedeni çok yoğun bir şekilde difüzyon oluşmasıdır.

Bu nedenle kesici uç seçimi yaparken uçların sadece sahip oldukları geometrileri ile değil, kaplaması, kullanılan malzemesi, bağlama tipi, o uç için önerilen tutucuların geometrik yapısı, işlenilen materyalin özellikleri, kullanılan tezgâha hâkimiyet, kullanılan soğutma sıvısı, kullanılan CAM programı, tersine mühendislikle taranan parçaların yüzey hassasiyeti( Özellikle dikkat edilmesi gereken bir husustur. Taranan parçanın hassasiyeti ile CAM programındaki işleme toleransı arasındaki 0,01'lik bir değişimin bile yüzeyde nasıl etkiler yarattığı Fardizayn Tasarım Teknopark Şirketi'nde Ar-Ge çalışmaları kapsamında incelenmiştir.) işleme operasyonları gibi daha birçok etken, uç tercih ederken dikkat edilmesi gereken hususlar arasında değerlendirilmelidir.

Kaynaklar:

1) ÖZTÜRK O., Böhler Sert Maden ve Takım Sanayi ve Tic. Aş. Teknik Pazarlama Sorumlusu, Kasım2007, Röportaj

2) Böhler Sert Maden ve Takım Sanayi Tic. A..Ş. resmi internet sitesi, www.bohler.com.tr, 2007

3) www.kalip.net, 2007

4) www.coromant.sandvik.com/tr, 2007

5) Güvenal Makina Takma Uçlu Takımlar Katalog Bilgileri, 2007

6) Fardizayn Tasarım Teknopark Tic. Ltd. Şti. / Ar-Ge uygulamaları, 2007

|