|

Giriş:

Metal

Enjeksiyon Kalıplama (MIM-Metal Injection Moulding) Teknolojisinde

mühendisler metal ve plastik bağlayıcıların karışım formülünü

keşfettiklerinde ve karışım malzemenin kendini çekme özelliğini

yönetmeye başladıklarında adeta birer büyücüye dönüşüyorlar:

Onlar artık çok hassas toleranslara sahip MIM parçaları üretebilir,

aynı malzemeden farklı büyüklüklerde ya da farklı malzemelerden

aynı büyüklükte ürünler elde edebilirler. Ve bunların hepsini

tek bir kalıp seti ile yapabilirler. Daha da ötesi; kalıp

setleri işleme hataları içerse dahi bunu başarabilirler.

Metal

Enjeksiyon Kalıplama ya da literatürde bilinen adıyla MIM

teknolojisi özet olarak şu aşamalardan meydana gelmektedir:

Metal tozları sıcak olarak organik bağlayıcılarla karıştırılır.

Homojen ve uniform olarak elde edilen karışım soğutularak

granülize edilir. Belli bir granül büyüklüğüne sahip malzeme

enjeksiyon preslerinde kullanılır. Enjeksiyon işlemi ile "Yeşil

Parça" adı verilen, metal ve plastik bağlayıcının bir arada

bulunduğu ve henüz herhangi bir metalik bağlantı içermeyen,

parçalar çekme payları da dikkate alınarak istenilen geometri

ve biçimde şekillendirilir. Daha sonra bağlayıcı plastik maddeler

yapıdan dikkatli bir şekilde uzaklaştırılır. Ayrıştırma adı

verilen bu işlem iki aşamada gerçekleştirilir: Kimyasal ayrıştırma

işleminde yağlar organik bir çözücü içerisinde (solvent) eritilmek

suretiyle yapıdan çıkarılır. Termal ayrıştırma işleminde ise

termo-plastik maddeler düşük sıcaklıktaki ön-sinterleme fırınlarında

yakılmak suretiyle bertaraf edilir. Bu aşamada elde edilen

parçaya "Kahverengi Parça" denmektedir. Bir sonraki adımda

parçalar sinterlenerek istenilen ölçü, yoğunluk ve mekanik

özelliklere uygun şekilde katılaştırılır. Sinterlenerek artık

metal halini almış parçalara talaş kaldırma işlemleri (kesme,

delme, diş çekme, taşlama vs.), ısıl işlemler (sertleştirme,

menevişleme, yaşlandırma vb.) ve yüzey işlemleri (kaplama,

karartma, boyama vs.) uygulanabilir.

MIM,

özellikle kompleks şekilli, mikro-hassas ve göreceli olarak

küçük parçaların elektronik, havacılık, el aletleri, ateşli

silahlar, tıp, otomotiv ve diğer endüstriler için ekonomik

biçimde ve seri bir şekilde üretilmesine imkan tanıyan bir

yöntemdir. Mikromotorlar, aktivatörler, sensörler, ısı eşanjörleri,

filtreler, mikrovalfler ve pompalar, medikal enstrumanlar,

biomedikal implant parçaları ve benzerleri bazı uygulama alanlarına

ait örneklerdir.

Fırsatların

bulunduğu diğer bir alan da kitle üretimi gerektiren tüketim

mallarıdır. Teknolojinin eksponansiyel olarak gelişmesi ve

dünya pazarlarının globalleşmesi bilgisayar, cep telefonu,

saat ve elektronik endüstrisinin sayısız çeşitteki maharetli

aletlerini üreten firmalarını kıyasıya rekabet etmeye zorlamaktadır.

Üreticiler, giderek daha eğitimli hale gelen ve ince detayları

farkedebilen tüketici toplumu karşısında ayakta kalabilmek

için hızlı hareket etmek ve ürünlerinin dizaynlarını sürekli

geliştirmek zorunda kalmaktadır. Ayrıca sadece teknolojideki

hızlı değişime ayak uydurmakla yetinmeyip, çok daha fazla

fonksiyonelliğe ve estetik çekiciliğe sahip yeni ürünler pazara

sunmaktadırlar (örneğin farklı şekiller ve boyutlar, değişik

malzemeler ve çeşitli renk ve özellikte yüzey görünümleri).

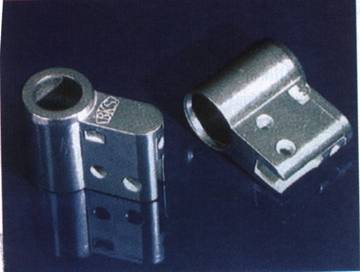

Şekil.1 - MIM ile Üretilmiş 316L Paslanmaz Çelikten Kilit

Silindir Yuvası

Tüm

bunların bir sonucu olarak tüketim mallarının ekonomik ömrü

gittikçe kısalmaktadır. Saat, bilgisayar, cep telefonu gibi

ürünlerde bu süre 6 aya kadar düşmüştür. Eskimiş ürünlerin

yerine yenilerini sunmak kalıp imalatına sürekli ve büyük

bir yatırım yapmayı gerektirmektedir. Hammadde ise pahalı

ve bulması zor bir kaynaktır. Talaşlı imalat özellikle küçük

boyutlu ve hassas parçalar sözkonusu olduğunda zor ve maliyetli

bir yöntemdir. Yüksek bozuk oranı ve geri dönüşüm güçlüğü

dezavantaj teşkil etmektedir. Bu noktada MIM teknolojisinin

göreceli olarak düşük sermaye ihtiyacı (basit olarak bir plastik

enjeksiyon imalat atölyesinin gerektirdiği kadar) küçük ve

hassas parçaların üretimi konusunda bu metodu çekici kılmaktadır,

hatta tavsiye edilmektedir. MIM'in ikincil işlem gerektirmeyen

(veya çok az gerektiren) bitmiş parça çıkarabilme kabiliyeti,

talaşlı imalata yapılacak makine ve takım yatırımlarını ortadan

kaldıracağı gibi, talaşlı işlem maliyetlerini de azaltacaktır.

Kullanılan malzemenin neredeyse %100'ünden faydalanılması

çevresel etkiler açısından da en az (veya hiç) malzeme ziyanı

ve kirletici atık çıkmaması nedeniyle tercih edilmektedir.

MIM parçalar genellikle malzeme özellikleri, yüzey kaliteleri,

imalat toleransları ve seri üretime yatkınlıkları bakımından

üstün nitelikler göstermektedir.

MIM,

yeni kalıp maliyetlerinin azaltılması veya mevcut kalıpların

yeni ürünlere adapte edilmek suretiyle fonksiyonelliklerinin

uzatılması konusunda da avantajlara sahiptir. Kuşkusuz bu

durum, tek bir kalıp seti kullanarak aynı malzemeden boyutları

farklı ürünlerin elde edilebilmesi suretiyle sağlanabilecektir.

Hatta aynı kalıp setinin farklı malzemelerden ancak birbirinin

aynı parçaların üretilebilmesi için kullanılması faydayı daha

da arttıracaktır. Örneğin plastik bir saat gövdesi üretmek

için dizayn edilmiş bir kalıp seti, farklı büyüklüklerde paslanmaz

çelik gövdeler imal etmek için de kullanılabilmektedir (genç

modeli, bayan ya da çocuk modelleri vs. gibi). Bu kalıp seti

aynı zamanda farklı malzemelerden ancak aynı ölçülerde saat

gövdesi imal etmek için de kullanılabilir (paslanmaz çelik,

sert maden, titanyum, zirkonyum vs. gibi).

|

|

|

|

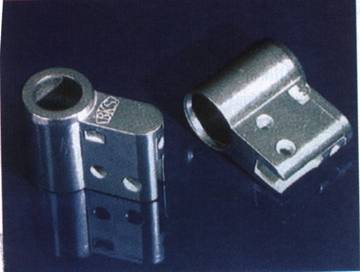

Şekil.2

- MIM prosesi özellikle küçük parçaların seri imalatına

uygundur. Bilgisayar harddisk komponentleri örneklerden

sadece biridir.

|

MIM

prosesi hep böyle avantajlar ve fırsatlar sunan bir teknoloji

midir? Ne yazık ki hayır. Tüm diğer teknolojiler gibi MIM

de kendine özgü problemler taşımaktadır. MIM prosesinin başlıca

karakteristiği sinterleme esnasında parçalarda meydana gelen

yüksek miktardaki kendini çekme (büzülme) olayıdır. Yeşil

parçalar içerisindeki yüksek orandaki organik bağlayıcı (hacimsel

olarak % 40-60), kimyasal ve termal ayrıştırma işlemleri sonucunda

yapıdan çıkarıldığında, işgal ettikleri yerler açık por (boşluk)

haline dönüşür. Daha sonra sinterleme esnasında bu porlar

kapanarak, parça yoğunluğu teorik malzeme yoğunluğunun %96'sına

ulaşır. Eğer sinterleme sonrası HIP (Hot Isostatic Pressing)

uygulanırsa yoğunluk %99,8 'e kadar yükselebilir. Sinterleme

esnasındaki bu kendini çekme tek boyutta lineer olarak % 15-25

arasındadır. Bu değerler diğer imalat metodlarında pek de

duyulmamış bir özelliktir (belki sadece sert maden-cemented

tungsten carbur, üretiminde görülebilir). İşte yüksek oranlı

bu kendini çekme MIM'in en büyük avantajını oluşturur: Kalıp

kaviteleri bitmiş parçaya göre daha büyük yapılır ve sinterleme

sonrasında parçalar küçülerek istenen ölçüler elde edilir.

Parçaların verilen toleranslar içerisinde imal edilebilmesi

için kendini çekme oranının çok hassas bir şekilde belirlenmesi

ve kalıp imalatında göz önüne alınması gerekmektedir. Fakat

bu söylenildiği kadar kolay değildir.

Şekil.3

- Çelik saat kayışlarına ait komponentlerin MIM dışında başka

bir imalat metodu ile ekonomik şekilde üretilmesi mümkün değildir.

Her

bir hammadde (karışım), ister MIM parça üreticisi tarafından

hazırlansın ister ticari olarak hammadde satıcılarından hazır

alınsın kendi "gerçek büzülme faktörüne" sahiptir. Bu nedenle

MIM teknolojisindeki ilk adım karışımın kendini çekme oranını

mümkün olduğunca doğru ve hassas olarak tesbit etmektir. Eğer

karışım MIM parça üreticisi tarafından hazırlanmışsa, bilinen

gerçek büzülme faktörünün hassasiyeti ve bunun bir şarjdan

diğerine sürekli olarak aynı değerde sağlanabilmesi (standart

sapma değeri ile ölçülmektedir), formül hazırlayıcının proses

tekniğine, üretim şartlarına, metroloji standartlarına ve

firmanın kendi deneyimlerine bağlıdır. MIM parça üreticilerine

ticari olarak hammadde temin eden firmalar da kendi karışımlarına

ait büzülme faktörünü (çoğunlukla silindirik metal test çubukları

kullanarak) belirlerler. Yine karışımın büzülme faktörünün

hassasiyeti formül hazırlayıcının proses tekniğine, üretim

şartlarına, metroloji standartlarına ve firmanın kendi deneyimlerine

bağlıdır. Sadece bu kez karışımın son kullanıcısı değişkenler

üzerinde kontrola sahip değildir.

Hazır

karışım satın alan bir firma, çoğu kez hammadde üreticisi

tarafından verilen büzülme faktörünün doğruluğunu kontrol

edecek zamana sahip değildir (sahip de olmamalıdır). Hele

bu faktörün bir şarjdan diğerine aynı hassasiyetle sağlanıp

sağlanmadığını hiç takip etmeyecektir. Bunun yerine, karışım

satın alan firma kalıphanesine güvenmekte ve oraya yatırım

yapmaktadır. Çünkü kalıphane yatırımlarının ölçülmesi daha

kolaydır ve sürekli takip edilebilecek bir büyüklüktür.

|